نحوه انتخاب سیم بکسل ها و مشخصات فنی

طناب فولادی (سیم بکسل)

عنوان طناب فولادی (سیم بکسل ) هم در مورد طنابهای فولادی قدرتمندی بکار می رود که در معادن مورد استفاده است و هم در مورد طنابهای فولادی ظریفی که در ترمز دوچرخه ها مصرف می شود. این عنوان هم در مورد طنابهای ثابتی که پل های معلق را با نیروی فوق العاده نگهداری می کند و هم درباره طنابهای مورد استفاده در آسانسور و جرثقیل ها که همیشه در حال حرکت هستند بکار می رود. بنابراین طنابهای فولادی می توانند انوع مختلف و کاربردهای گوناگون داشته باشند.

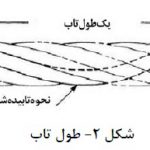

منظور از طناب فولادی بطول کلی مجموعه ای از مفتول های فولادی است که بدنه واحدی را تشکیل می دهند. طناب فولادی شامل یک بخش مرکزی بنام مغزی است که چند رشته (استرند) بدور آن بصورت مارپیچ تابیده میشود. هر رشته از چند مفتول که بطور مارپیچ دور یک مفتول مرکزی قرار میگیرد، تشکیل می شود.

طناب فولادی از نظر جنس مفتول :

بطور کلی طنابهای فولادی از یکی از سه نوع ماده اولیه زیر ساخته می شوند:

۱- مفتول فولادی بدون روکش یا غیر گالوانیزه:

این نوع مفتول معمولاً برای طناب هایی مورد استفاده قرار می گیرد که عامل فرسایش در تعیین طول عمر مفید طناب نقش مهمتری داشته و طناب کمتر در معرض عوامل ایجاد کننده زنگ زدگی قرار دارد.هنگام مقایسه اثرات فرسایش و از هم گسیختگی با اثرات زنگ زدگی، باید بخاطر داشت که حتی یک طناب فولادی با مفتول بدون روکش را هم می توان تا اندازه ای با روغن کاری کافی، مناسب و در فواصل زمانی منظم در مقابل زنگ زدگی محافظت نمود.

۲- مفتول فولادی گالوانیزه :

ا ین نوع مفتول که دارای روکش یکنواخت روی می باشد در برابر زنگ زدگی بر اثر آب دریا، هوا، رطوبت و سایر عوامل مشابه مقاوم است، بنابراین طنابهای فولادی گالوانیزه در صنایع کشتیرانی، شیلات، مرغداریها و غیره مورد استفاده قرار می گیرند.

۳- مفتول فولادی استینلس استیل:

طنابهایی که از این نوع مفتول ساخته می شوند علاوه بر مقاومت بسیار بالا در برابر زنگ زدگی در مقابل حرارت نیز تا ۱۰۵۰ درجه سانتیگراد مقاوم بوده و در صنایع شیمیایی، غذایی و دارویی مورد استفاده قرار می گیرند و همچنین مقاومت بالایی در برابر اثرات مخرب آب دریا دارند.

نیروی کششی مفتول فولادی

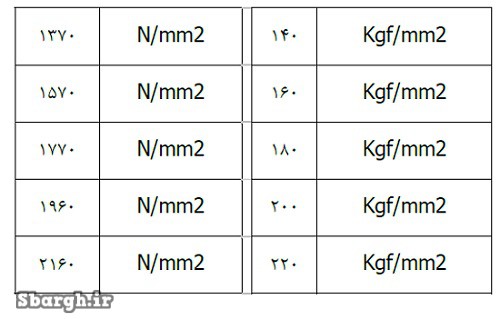

مفتول فولادی، با توجه به کاربرد مورد نظر، با نیروهای کششی مختلفی تولید میگردد. برای تولید طناب فولادی، نیروی کششی مفتول مورد استفاده در محدوده زیر خواهد بود:

مغزی طناب فولادی

مغزی طناب فولادی بخش مرکزی طناب است که رشته ها بدور آن تابیده می شوند. نقش مغزی نگهداری رشته های طناب می باشد. بنابراین باید قطر آن به اندازه کافی بزرگ باشد تا در هنگامیکه طناب زیر بار است مانع تماس بین رشته ها باشد.

مغزی طناب فولادی می تواند الیافی یا فولادی باشد:

مغز فولادی ممکن است خود یک طناب فولادی مستقل باشد که در این صورت به آن مغزی طناب فولادی مستقل IWRC می گویند. در مورد طناب های با قطر کمتر از ۱۰ میلی متر مغزی فولادی معمولاً یک رشته مفتول فولادی WSC خواهد بود.

مغزی الیافی FC از الیاف مصنوعی یا الیاف طبیعی تشکیل می شود. اگرچه هنوز استفاده از کنف طبیعی در ساخت طناب فولادی متداول است، الیاف مصنوعی نظیر پلی پروپیلین بطور روز افزون بعنوان مغزی طناب فولادی مورد استفاده قرار می گیرند.

لازم بذکر است که از مغزی فولادی موقعی استفاده می شود که نیروی کشش و استحکام طناب بیشتر از عوامل دیگر مورد نظر باشد. در حالیکه در مورد مغزی الیافی قابلیت انعطاف طناب نسبت به نیروی کشش آن اهمیت بیشتری دارد.

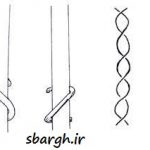

انواع تاب طنابهای فولادی

طنابهای فولادی از نظر نوع تاب به دو نوع معمولی و لنگ بشرح ذیل تقسیم می شود:

۱- طنابهای با تاب معمولی :

هنگامیکه جهت تاب مفتول ها در یک رشته مخالف جهت تاب رشته ها باشد. این نوع طناب میل کمی به از هم باز شدن یا گره خوردن داشته و در برابر فشار، لهیدگی و تغییر شکل مقاومت بیشتری دارد. در عوض مقاومت آن در برابر سایش و قابلیت انعطاف طناب کمتر از طنابهای با تاب لنگ می باشد.

۲- طنابهای با تاب لنگ :

در نوع تاب که بنام John Lang انگلیسی ثبت شده، جهت تاب مفتول در یک رشته با جهت تاب رشته ها در طناب یکی می باشد. مقاومت طنابهای با تاب لنگ در برابر سایش بیشتر از طنابهای با تاب معمولی می باشد.

اما باید هنگام کار با آنها مراقب بود تا طناب گره نخورد و یا از هم باز نشود. چون این نوع طناب میل زیادی به از هم باز شدن دارد، از آن در مواردی با استفاده می شود که هر دو سر طناب مهار شده باشد.

بطور کلی کارکردن با طنابهای با تاب معمولی آسانتر است و کاربرد متداول تری دارد اما در مواردی مثل آسانسورهای باری و مسافری که مقاومت بیشتر در برابر سایش مورد نظر است تاب لنگ ترجیح داده می شود.

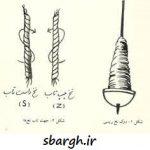

طنابهای راست گرد و چپ گرد

اصطلاح راست گرد یا چپ گرد مربوط به جهت تابیدن رشته ها در طناب می باشد. طنابهای راست گرد متداول ترین نوع طنابها هستند،در شکلهای زیر تابهای مشروح نشان داده شده است. در این شکلها تاب به راست با حرف Z و جهت تاب به چپ با حرف S مشخص می شود.

مقایسه انواع بافت در طنابهای فولادی

طنابهای فولادی معمولاً دارای یکی از چهار نوع بافت مشروح در زیر می باشند:

۱- بافت سیل Seale در نوع بافت، در هر رشته طناب تعداد مفتولهای هر ردیف که دور مفتول مرکزی قرار می گیرد مساوی هم است. قطر مفتولهای ردیف بیرونی بیشتر از قطر مفتولهای ردیف درونی است ولی در هر ردیف قطر کلیه مفتولها یکسان می باشد. بعلت ضخیم بودن مفتولهای بیرونی، این نوع طنابها دارای مقاومت سایشی بالایی هستند.

۲- بافت وارینگتون Warrington)در بافت وارینگتون هر رشته طناب در ردیف بیرونی دارای مفتولهای ضخیم و نازک بصورت یک در میان می باشد. بعلت ترکیب مفتولهای ضخیم و نازک در ردیف بیرونی، طنابهای وارینگتون دارای انعطاف بیشتری نسبت به طنابهای سیل هستند.

۳- بافت فیلر Filler در بافت فیلر قطر مفتولها در تمامی ردیف ها مساویست. در فضای خالی بین مفتولها ردیف بیرونی و ردیف درونی مفتولهای نازکی قرار می گیرند که فیلر نامیده می شوند. طنابهای فیلر دارای سطح فلزی بیشتری بوده و از قابلیت انعطاف و مقاومت سایشی بالاتری برخوردار می باشند.

۴- بافت استاندارد Standard در این نوع بافت، قطر کلیه مفتولهای تشکیل دهنده هر رشته یکسان است. طنابهای با بافت استاندارد بعلت دارا بودن قابلیت انعطاف بالا دارای کاربردهای بسیار متنوعی در رشته های گوناگون صنعتی هستند.

روغنکاری طناب فولادی

طناب فولادی بمنظور محافظت در برابر زنگ زدگی و کاهش اصطکاک بین مفتول ها و رشته ها در جریان تولید روغنکاری می شد از یک سو مغزی طناب فولادی بعلت اهمیت نقش آن از روغن اشباع می شود و از سوی دیگر کلیه مفتول های تشکیل دهنده یک رشته و کلیه رشته های تشکیل دهنده طناب در طی بافت به روغن مناسب آغشته می گردد. نوع روغنکاری بنابر جنس مفتول، کاربرد طناب و خصوصیات محل مورد استفاده متفاوت خواهد بود، در طول مدت عمر مفید طناب نیز، روغنکاری آن باید در فواصل زمانی منظم ادامه یابد تا با جایگزینی روغن از دست داده در اثر استفاده، حداکثر محافظت در برابر زنگ زدگی و سایش درونی بعمل آید. روغنکاری طناب فولادی بهتر است در محلی ورت گیرد که رشته ها کمی از هم باز می شوند مثل هنگامی که طناب از روی چرخ قرقره عبور می کند یا روی قرقره پیچیده می شود. در این

صورت روغن بهتر جذب می شود.

روغنی که برای روغنکاری طناب فولادی مورد استفاده قرار می گیرد باید براحتی در طناب نفوذ کند، قسمتهای داخلی و سطح خارجی آن را بپوشاند، با آب شسته نشود و در برابر زنگ زدگی از طناب محافظت نماید.

مقاومت در برابر خستگی (Fatigue) و فرسایش (Wear)

معمولاً مقاومت در برابر خستگی در نقطه مقابل مقاومت در برابر فرسایش قرار دارد. طنابی که از تعداد زیادی مفتول نازک تشکیل شده باشد بسیار قابل انعطاف است و مقاومت خوبی در برابر خستگی دارد در حالیکه طنابی که از تعداد کمی مفتول های ضخیم تشکیل شده باشد مقاومت بالایی در برابر فرسایش و ساییدگی خواهد داشت.

اندازه گیری قطر طناب فولادی

اندازه گیری قطر واقعی یک طناب فولادی باید در دو نقطه از طناب که حداقل فاصله آنها از هم یک متر باشد، صورت گیرد. در هر یک از این دو نقطه باید بیشتری فاصله بین دو انتهای رشته مقابل هم با کولیس اندازه گیری شود و سپس این اندازه گیری با دو رشته عمود بر این دو تکرار گردد. میانگین چهار اندازه گیری که بدین طریق حاصل می شود قطر واقعی طناب فولادی خواهد بود. این قطر معمولاً با قطر اسمی طناب اندکی تفاوت دارد. بر طبق استانداردهای آمریکا، حد مجاز این تفاوت ها از ۱ – درصد تا ۴ درصد برای طناب های میلی متری و از صفر تا ۵ درصد برای طناب های اینچی خواهد بود.

نحوه انبار کردن طناب فولادی

مناسب ترین مکان برای انبار کردن طنابهای فولادی جاهای خشک و سرپوشیده ایست که هوا در آن براحتی جریان داشته باشد . قرقره ها یا کلاف ها نباید با زمین یا دیوار تماس داشته باشند.آنها را می توان روی پالتهای چوبی که روی زمین قرار گرفته انبار نمود. طنابهای فولادی انبار شده باید در فواصل زمانی منظم به منظور اطمینان از عدم زنگ زدگی مورد بازدید قرار گیرند و در صورت لزوم روغنکاری آنها تجدید گردد.

طرز باز کردن طناب فولادی از روی قرقره و کلاف

در باز کردن طناب فولادی بایستی بشرح زیر عمل نمود تا از گره خوردن آن که موجب کاهش قابل ملاحظه نیروی کشش طناب می گردد، جلوگیری بعمل آید:

۱- باز کردن کلاف :

کلاف را می توان مطابق شکل زیر با حرکت دادن آن بر روی زمین صاف و هموار باز کرد. کلاف های سنگین را می توان روی یک صفحه گردان قرار داده با گرداندن صفحه طناب را با احتیاط باز کرد.

۲- باز کردن از روی قرقره :

برای اینکار بایستی قرقره را روی پایه ای (چرخ دوار) سوار نمود بطوریکه شافت یا میله ای از سوراخ وسط آن عبور نماید تا بدینوسیله با چرخاندن قرقره طناب فولادی در خط مستقیم باز شود. در این حال باید مراقب بود که طناب گره نخورد.

انواع اسلینگ (Sling) و اتصالات مربوط به طنابهای فولادی

برای وصل کردن طناب فولادی به قطعات دیگر از انواع اتصالات می توان استفاده کرد. متداول ترین نوع اتصال طناب فولادی، درست کردن حلقه در دو انتهای طناب است که اسلینگ نامیده می شود و بر طبق یکی از سه روش زیر تهیه می گردد:

۱- دو سر پرس کردن طناب فولادی یا درست کردن حلقه و اتصال بست گلویی (Ferrule) به آن: در این روش حلقه ایجاد شده توسط پرس کردن بست گلویی فلزی به آن، با استفاده از دستگاه پرس مخصوص محکم می شود. دو سر پرس در صورت اتصال صحیح و کیفیت مناسب بست گلویی، یکی از مطمئن ترین و متداول ترین انواع اسلینگها می باشد که می تواند بیش از % ۹۰ نیروی کشش طناب فولادی را حفظ کند.

۲- استفاده از بست های U شکل (Wire rope grips) : هنگام استفاده از این بست ها باید نهایت دقت در بستن صحیح آنها بعمل آید. بدین ترتیب که گودی U آ نها بر روی بخش انتهایی طناب فولادی قرار گیرد و از حداقل ۳ بست برای هر حلقه استفاده شود و بر حسب لزوم بست ها پس از محکم کردن اولیه، بطور منظم محکم شوند. بست های U شکل در صورت استفاده صحیح تا % ۸۰ نیروی کشش طناب فولادی را حفظ می کنند.

۳- درست کردن حلقه توسط دست یا گیس باف کردن طناب فولادی : این روش که توسط اشخاص ماهر و با تجربه بکار گرفته می شود، در موارد خاص و یا هنگامیکه طناب فولادی دو سر پرس در دسترس نباشد مورد استفاده قرار می گیرد. برای جلوگیری از آسیب رساندن مفتول هایی که احتمالاً در انتهای قسمت گیس باف شده شکسته باشند بهتر است این قسمت توسط بستن سیم پوشانده شود. حلقه گیس باف شده در صورت بافت صحیح بین % ۷۵ تا % ۹۰ نیروی کشش طناب فولادی را حفظ می کند.

در هر یک از سه روش فوق، برای جلوگیری از آسیب دیدن طناب بهتر است از تیمبل (Thimble) یا رکابی استفاده شود، به این ترتیب که تیمبل درون حلقه قرار می گیرد و طناب فولادی از شیار دور آن عبور می کند. تیمبل ها انواع مختلف دارند ولی نوع معمولی آن برای تقریباً هر نوع کاربردی مناسب می باشند.

-

فرمت فایل : PDF

-

حجم فایل : ۵۵۷ کیلو بایت

-

تعداد صفحات : ۸ صفحه

دانلود فایل PDF مشخصات فنی و نحوه انتخاب سیم بکسل

عنوان طناب فولادی (سیم بکسل ) هم در مورد طنابهای فولادی قدرتمندی بکار می رود که در معادن مورد استفاده است و هم در مورد طنابهای فولادی ظریفی که در ترمز دوچرخه ها مصرف می شود. این عنوان هم در مورد طنابهای ثابتی که پل های معلق را با نیروی فوق العاده نگهداری می کند و هم درباره طنابهای مورد استفاده در آسانسور و جرثقیل ها که همیشه در حال حرکت هستند بکار می رود. بنابراین طنابهای فولادی می توانند انوع مختلف و کاربردهای گوناگون داشته باشند.

منظور از طناب فولادی بطول کلی مجموعه ای از مفتول های فولادی است که بدنه واحدی را تشکیل می دهند. طناب فولادی شامل یک بخش مرکزی بنام مغزی است که چند رشته (استرند) بدور آن بصورت مارپیچ تابیده میشود. هر رشته از چند مفتول که بطور مارپیچ دور یک مفتول مرکزی قرار میگیرد، تشکیل می شود

طناب فولادی از نظر جنس مفتول:

بطور کلی طنابهای فولادی از یکی از سه نوع ماده اولیه زیر ساخته می شوند:

۱-مفتول فولادی بدون روکش یا غیر گالوانیزه: این نوع مفتول معمولاً برای طناب هایی مورد استفاده قرار می گیرد که عامل فرسایش در تعیین طول عمر مفید طناب نقش مهمتری داشته و طناب کمتر در معرض عوامل ایجاد کننده زنگ زدگی قرار دارد.

هنگام مقایسه اثرات فرسایش و از هم گسیختگی با اثرات زنگ زدگی، باید بخاطر داشت که حتی یک طناب فولادی با مفتول بدون روکش را هم می توان تا اندازه ای با روغن کاری کافی، مناسب و در فواصل زمانی منظم در مقابل زنگ زدگی محافظت نمود.

۲-مفتول فولادی گالوانیزه: این نوع مفتول که دارای روکش یکنواخت روی می باشد در برابر زنگ زدگی بر اثر آب دریا، هوا، رطوبت و سایر عوامل مشابه مقاوم است، بنابراین طنابهای فولادی گالوانیزه در صنایع کشتیرانی، شیلات، مرغداریها و غیره مورد استفاده قرار می گیرند.

۳-مفتول فولادی استینلس استیل: طنابهایی که از این نوع مفتول ساخته می شوند علاوه بر مقاومت بسیار بالا در برابر زنگ زدگی در مقابل حرارت نیز تا ۱۰۵۰ درجه سانتیگراد مقاوم بوده و در صنایع شیمیایی، غذایی و دارویی مورد استفاده قرار می گیرند و همچنین مقاومت بالایی در برابر اثرات مخرب آب دریا دارند

نیروی کششی مفتول فولادی

مفتول فولادی، با توجه به کاربرد مورد نظر، با نیروهای کششی مختلفی تولید میگردد. برای تولید طناب فولادی، نیروی کششی مفتول مورد استفاده در محدوده زیر خواهد بود:

۱۳۷۰ N/mm2 = ۱۴۰ Kgf/mm2

۱۵۷۰ N/mm2 = ۱۶۰ Kgf/mm2

۱۷۷۰ N/mm2 = ۱۸۰ Kgf/mm2

۱۹۶۰ N/mm2 = ۲۰۰ Kgf/mm2

۲۱۶۰ N/mm2 = ۲۲۰ Kgf/mm2

مغزی طناب فولادی

مغزی طناب فولادی بخش مرکزی طناب است که رشته ها بدور آن تابیده می شوند. نقش مغزی نگهداری رشته های طناب می باشد. بنابراین باید قطر آن به اندازه کافی بزرگ باشد تا در هنگامیکه طناب زیر بار است مانع تماس بین رشته ها باشد.

مغزی طناب فولادی می تواند الیافی یا فولادی باشد:

مغز فولادی ممکن است خود یک طناب فولادی مستقل باشد که در این صورت به آن مغزی طناب فولادی مستقل (IWRC) می گویند. در مورد طناب های با قطر کمتر از ۱۰ میلی متر مغزی فولادی معمولاً یک رشته مفتول فولادی (WSC) خواهد بود.

مغزی الیافی (FC) از الیاف مصنوعی یا الیاف طبیعی تشکیل می شود. اگرچه هنوز استفاده از کنف طبیعی در ساخت طناب فولادی متداول است، الیاف مصنوعی نظیر پلی پروپیلین بطور روز افزون بعنوان مغزی طناب فولادی مورد استفاده قرار می گیرند.

لازم بذکر است که از مغزی فولادی موقعی استفاده می شود که نیروی کشش و استحکام طناب بیشتر از عوامل دیگر مورد نظر باشد. در حالیکه در مورد مغزی الیافی قابلیت انعطاف طناب نسبت به نیروی کشش آن اهمیت بیشتری دارد.

انواع تاب طنابهای فولادی

طنابهای فولادی از نظر نوع تاب به دو نوع معمولی و لنگ بشرح ذیل تقسیم می شود:

۱-طنابهای با تاب معمولی: هنگامیکه جهت تاب مفتول ها در یک رشته مخالف جهت تاب رشته ها باشد. این نوع طناب میل کمی به از هم باز شدن یا گره خوردن داشته و در برابر فشار، لهیدگی و تغییر شکل مقاومت بیشتری دارد. در عوض مقاومت آن در برابر سایش و قابلیت انعطاف طناب کمتر از طنابهای با تاب لنگ می باشد.

۲-طنابهای با تاب لنگ: در نوع تاب که بنام John Lang انگلیسی ثبت شده، جهت تاب مفتول در یک رشته با جهت تاب رشته ها در طناب یکی می باشد. مقاومت طنابهای با تاب لنگ در برابر سایش بیشتر از طنابهای با تاب معمولی می باشد اما باید هنگام کار با آنها مراقب بود تا طناب گره نخورد و یا از هم باز نشود. چون این نوع طناب میل زیادی به از هم باز شدن دارد، از آن در مواردی با استفاده می شود که هر دو سر طناب مهار شده باشد.

بطور کلی کارکردن با طنابهای با تاب معمولی آسانتر است و کاربرد متداول تری دارد اما در مواردی مثل آسانسورهای باری و مسافری که مقاومت بیشتر در برابر سایش مورد نظر است تاب لنگ ترجیح داده می شود.

طنابهای راست گرد و چپ گرد

سیم بکسل راست گرد یا چپ گرد

اصطلاح راست گرد یا چپ گرد مربوط به جهت تابیدن رشته ها در طناب می باشد. طنابهای راست گرد متداول ترین نوع طنابها هستند،

در شکلهای زیر تابهای مشروح نشان داده شده است. در این شکلها تاب به راست با حرف Z و جهت تاب به چپ با حرف S مشخص می شود.

مقایسه انواع بافت در طنابهای فولادی

طنابهای فولادی معمولاً دارای یکی از چهار نوع بافت مشروح در زیر می باشند:

۱-بافت سیل (Seale): در نوع بافت، در هر رشته طناب تعداد مفتولهای هر ردیف که دور مفتول مرکزی قرار می گیرد مساوی هم است. قطر مفتولهای ردیف بیرونی بیشتر از قطر مفتولهای ردیف درونی است ولی در هر ردیف قطر کلیه مفتولها یکسان می باشد. بعلت ضخیم بودن مفتولهای بیرونی، این نوع طنابها دارای مقاومت سایشی بالایی هستند.

۲-بافت وارینگتون (Warrington): در بافت وارینگتون هر رشته طناب در ردیف بیرونی دارای مفتولهای ضخیم و نازک بصورت یک در میان می باشد. بعلت ترکیب مفتولهای ضخیم و نازک در ردیف بیرونی، طنابهای وارینگتون دارای انعطاف بیشتری نسبت به طنابهای سیل هستند.

۳-بافت فیلر (Filler): در بافت فیلر قطر مفتولها در تمامی ردیف ها مساویست. در فضای خالی بین مفتولها ردیف بیرونی و ردیف درونی مفتولهای نازکی قرار می گیرند که فیلر نامیده می شوند. طنابهای فیلر دارای سطح فلزی بیشتری بوده و از قابلیت انعطاف و مقاومت سایشی بالاتری برخوردار می باشند.

۴-بافت استاندارد (Standard): در این نوع بافت، قطر کلیه مفتولهای تشکیل دهنده هر رشته یکسان است. طنابهای با بافت استاندارد بعلت دارا بودن قابلیت انعطاف بالا دارای کاربردهای بسیار متنوعی در رشته های گوناگون صنعتی هستند.

روغنکاری طناب فولادی

طناب فولادی بمنظور محافظت در برابر زنگ زدگی و کاهش اصطکاک بین مفتول ها و رشته ها در جریان تولید روغنکاری می شد از یک سو مغزی طناب فولادی بعلت اهمیت نقش آن از روغن اشباع می شود و از سوی دیگر کلیه مفتول های تشکیل دهنده یک رشته و کلیه رشته های تشکیل دهنده طناب در طی بافت به روغن مناسب آغشته می گردد. نوع روغنکاری بنابر جنس مفتول، کاربرد طناب و خصوصیات محل مورد استفاده متفاوت خواهد بود، در طول مدت عمر مفید طناب نیز، روغنکاری آن باید در فواصل زمانی منظم ادامه یابد تا با جایگزینی روغن از دست داده در اثر استفاده، حداکثر محافظت در برابر زنگ زدگی و سایش درونی بعمل آید. روغنکاری طناب فولادی بهتر است در محلی صورت گیرد که رشته ها کمی از هم باز می شوند مثل هنگامی که طناب از روی چرخ قرقره عبور می کند یا روی قرقره پیچیده می شود. در این صورت روغن بهتر جذب می شود.

روغنی که برای روغنکاری طناب فولادی مورد استفاده قرار می گیرد باید براحتی در طناب نفوذ کند، قسمتهای داخلی و سطح خارجی آن را بپوشاند، با آب شسته نشود و در برابر زنگ زدگی از طناب محافظت نماید.

مقاومت در برابر خستگی (Fatigue) و فرسایش (Wear)

معمولاً مقاومت در برابر خستگی در نقطه مقابل مقاومت در برابر فرسایش قرار دارد. طنابی که از تعداد زیادی مفتول نازک تشکیل شده باشد بسیار قابل انعطاف است و مقاومت خوبی در برابر خستگی دارد در حالیکه طنابی که از تعداد کمی مفتول های ضخیم تشکیل شده باشد مقاومت بالایی در برابر فرسایش و ساییدگی خواهد داشت.

اندازه گیری قطر طناب فولادی

اندازه گیری قطر واقعی یک طناب فولادی باید در دو نقطه از طناب که حداقل فاصله آنها از هم یک متر باشد، صورت گیرد. در هر یک از این دو نقطه باید بیشتری فاصله بین دو انتهای رشته مقابل هم با کولیس اندازه گیری شود و سپس این اندازه گیری با دو رشته عمود بر این دو تکرار گردد. میانگین چهار اندازه گیری که بدین طریق حاصل می شود قطر واقعی طناب فولادی خواهد بود. این قطر معمولاً با قطر اسمی طناب اندکی تفاوت دارد. بر طبق استانداردهای آمریکا، حد مجاز این تفاوت ها از ۱- درصد تا ۴ درصد برای طناب های میلی متری و از صفر تا ۵ درصد برای طناب های اینچی خواهد بود.

نحوه انبار کردن طناب فولادی

مناسب ترین مکان برای انبار کردن طنابهای فولادی جاهای خشک و سرپوشیده ایست که هوا در آن براحتی جریان داشته باشد. قرقره ها یا کلاف ها نباید با زمین یا دیوار تماس داشته باشند.آنها را می توان روی پالتهای چوبی که روی زمین قرار گرفته انبار نمود. طنابهای فولادی انبار شده باید در فواصل زمانی منظم به منظور اطمینان از عدم زنگ زدگی مورد بازدید قرار گیرند و در صورت لزوم روغنکاری آنها تجدید گردد.

طرز باز کردن طناب فولادی از روی قرقره و کلاف

نحوه باز کردن سیم بکسل

در باز کردن طناب فولادی بایستی بشرح زیر عمل نمود تا از گره خوردن آن که موجب کاهش قابل ملاحظه نیروی کشش طناب می گردد، جلوگیری بعمل آید:

۱-باز کردن کلاف: کلاف را می توان مطابق شکل زیر با حرکت دادن آن بر روی زمین صاف و هموار باز کرد. کلاف های سنگین را می توان روی یک صفحه گردان قرار داده با گرداندن صفحه طناب را با احتیاط باز کرد.

۲-باز کردن از روی قرقره: برای اینکار بایستی قرقره را روی پایه ای (چرخ دوار) سوار نمود بطوریکه شافت یا میله ای از سوراخ وسط آن عبور نماید تا بدینوسیله با چرخاندن قرقره طناب فولادی در خط مستقیم باز شود. در این حال باید مراقب بود که طناب گره نخورد.

انواع اسلینگ (Sling) و اتصالات مربوط به طنابهای فولادی

برای وصل کردن طناب فولادی به قطعات دیگر از انواع اتصالات می توان استفاده کرد. متداول ترین نوع اتصال طناب فولادی، درست کردن حلقه در دو انتهای طناب است که اسلینگ نامیده می شود و بر طبق یکی از سه روش زیر تهیه می گردد:

۱- دو سر پرس کردن طناب فولادی یا درست کردن حلقه و اتصال بست گلویی (Ferrule) به آن: در این روش حلقه ایجاد شده توسط پرس کردن بست گلویی فلزی به آن، با استفاده از دستگاه پرس مخصوص محکم می شود. دو سر پرس در صورت اتصال صحیح و کیفیت مناسب بست گلویی، یکی از مطمئن ترین و متداول ترین انواع اسلینگها می باشد که می تواند بیش از ۹۰% نیروی کشش طناب فولادی را حفظ کند.

۲- استفاده از بست های “U” شکل (Wire rope grips): هنگام استفاده از این بست ها باید نهایت دقت در بستن صحیح آنها بعمل آید. بدین ترتیب که گودی “U” آنها بر روی بخش انتهایی طناب فولادی قرار گیرد و از حداقل ۳ بست برای هر حلقه استفاده شود و بر حسب لزوم بست ها پس از محکم کردن اولیه، بطور منظم محکم شوند. بست های “U” شکل در صورت استفاده صحیح تا ۸۰% نیروی کشش طناب فولادی را حفظ می کنند.

۳- درست کردن حلقه توسط دست یا گیس باف کردن طناب فولادی : این روش که توسط اشخاص ماهر و با تجربه بکار گرفته می شود، در موارد خاص و یا هنگامیکه طناب فولادی دو سر پرس در دسترس نباشد مورد استفاده قرار می گیرد. برای جلوگیری از آسیب رساندن مفتول هایی که احتمالاً در انتهای قسمت گیس باف شده شکسته باشند بهتر است این قسمت توسط بستن سیم پوشانده شود. حلقه گیس باف شده در صورت بافت صحیح بین ۷۵% تا ۹۰% نیروی کشش طناب فولادی را حفظ می کند.

در هر یک از سه روش فوق، برای جلوگیری از آسیب دیدن طناب بهتر است از تیمبل (Thimble) یا رکابی استفاده شود، به این ترتیب که تیمبل درون حلقه قرار می گیرد و طناب فولادی از شیار دور آن عبور می کند. تیمبل ها انواع مختلف دارند ولی نوع معمولی آن برای تقریباً هر نوع کاربردی مناسب می باشند.

سیم بکسل به عنوان وسیلهای قابل انعطاف در دستگاههای بالابر جراثقال و دیگر مکانیزمها بکار می رود . از جمله مزایای آن نسبت به سایر وسایل مشابه مثل زنجیر ، سبک بودن و اطمینان کار آن است.

سیم بکسل عملاً در موقع کار تحت شرایط نامناسب بطور آنی قطع نمیشود بلکه به علت تشکیل شدن از تعداد زیادی سیم در این مواقع و یا در اثر فرسوده شدن اول سیمهای خارجی قطع میشود و این خود اعلام خطری است که به محض مشاهده باید نسبت به تعویض آن اقدام نمود.

سیم بکسلهااز سیمهای فولادی با مقاومت کششی حدود ۲۵۰-۱۳۰ KG/MM ساخته شدهاند .

سیم بکسلهای مورد استفاده در محیطهای خشک از سیمهای بدون روپوش تشکیل شده است، در صورتیکه سیم بکسل در محیطهای مرطوب مورد استفاده قرار گیرد آنرا گالوانیزه مینمایند که در موقع گالوانیزه کردن به علت عملیات حرارتی انجام شده سیم بکسل ۱۰% مقاومت کششی خود را از دست میدهد.

سیم بکسلها توسط ماشین های مخصوص بافته می شوند، بدین طریق که اولاً سیمها بصورت لایه های سیمی پیچیده شده و بعد لایه های سیمی بصورت بکسل درمی آید. این دو عمل همزمان یا در دومرحله انجام می گیرد . لایه های سیمی روی لایه داخلی که از جنس فیبر ، آزبست، پلاستیک و یا سیم هایی با فولاد نرمتر تشکیل شده است پیچیده می شود.

سیم بکسلها از نظر بافت ، تاب ، مغزی ، رشته و کلاف تقسیم بندی می شوند:

سیم بکسل از نظر تاب:

سیم بکسل یکطرفه

سیم بکسل دوطرفه یا صلیبی

۱- چنانچه جهت تاب کلاف و تاب رشته ها هر دو در یک جهت تابیده شده باشد آنرا سیم بکسل یک طرفه می نامند.

۲- اگر جهت تاب کلاف و تاب رشته ها عکس یکدیگر باشد ، سیم بکسل دوطرفه یا صلیبی نامیده می شود.

۳- اگر تاب کلاف ها و رشته ها عکس یکدیگر باشد و کلاف ها یک در میان به راست و چپ رشته ها تابیده باشند ، ترکیبی گویند.

سیم بکسل از نظر بافت:

سیم بکسلها از نظر بافت بر اساس جهت بافت کلاف ها نام گذاری می شوند. اگر جهت کلاف ها از چپ به راست تابیده باشند، با علامت z روی سیم بکسل نشان داده می شود و آنرا راست بافت گویند. اگر جهت کلاف ها از راست به چپ تابیده شده باشد ، با علامت s روی سیم بکسل نشان داده می شود و آنرا چپ بافت گویند.

جهت تهیه سیم بکسل بلند کننده بار از سیم بکسل صلیبی راست بافت و چپ بافت استفاده می شود. سیم بکسل های صلیبی یا دو طرفه نیروی کششی را بهتر تحمل می کنند ، در صورتی که سیم بکسل های یکطرفه میل به باز شدن و شل گردیدن بافت ها و رشته ها دارند و قابلیت انعطاف و مقاومت پوششی بیشتری را دارند ، اما کمتر در جراثقال ها مورد استفاده قرار می گیرند . قابل توجه این که از سیم بکسل های یکطرفه جهت بلند کردن بار نباید استفاده شود.

پیچ سیم بکسلها و انواع آن:

سیم بکسل ها معمولاً دو نوع میباشند:

۱- باپیچ معمولی یا یکنواخت: در این نوع سیم بکسل جهت پیچیده شدن سیمها در لایههای سیمی خلاف جهت پیچیدن لایههای سیمی در سیم بکسل است.

۲- با پیچ لانگ: در این نوع سیم بکسل جهت پیچیده شدن سیمها در لایههای سیمی در جهت پیچیدن لایههای سیمی در سیم بکسل است.

هر کدام از این دو نوع دو فرم مختلف دارد ، راست پیچ و چپ پیچ ، در راست پیچ لایه ها در جهت عقربه های ساعت پیچیده اند و در چپ پیچ خلاف آن. انتخاب سیم بکسل با پیچ معمولی یا لانگ بستگی به نوع کار سیم بکسل و راست پیچ و چپ پیچ بستگی به نوع پیچیدن سیم بکسل در هنگام کار کردن دارد.

ویژگیهای سیم بکسل با پیچ معمولی :

۱- ساختمان آن ثابت تر است و دفرمه نمیشود.

۲- در مقابل لهیدگی و مچاله شدن مقاومتش بیشتر است.

۳- تحت بار که قرار گرفت نمیچرخد.

۴- پیچهای کوچک (گوشوارهای) که ایجاد زخم و خرابی در سیم بکسل میکند در آن کمتر ایجاد میشود.

۵- جابجایی و بازکردن و بستن آن آسان است.

ویژگیهای سیم بکسل با پیچ لانگ :

۱-جابجایی و باز کردن و بستن آن مشکل است.

۲- پیچهای کوچک در آن بیشتر ایجاد میشود.

۳- مقاومت لهیدگی و مچاله شدن آن کم است.

۴-در صورتی که دوسر آن گیر نباشد دفرمه میشود و برای جاهائیکه یک یر و یا دوسر آن باید آزاد باشد مناسب نیست.

۵-چون سطح تماس آن با پولی (قرقرهها ) و طبلک (استوانه سیم جمع کن ) زیادتر میشود مقاومتش در مقابل سایش باید بیشتر باشد.

سیم بکسل از نظر مغزی :

لایه داخلی در مرکز سیم بکسل برای نگهداری لایه های اصلی است تا ضمن کار و حرکت که لایه ها تحت کشش و خمش قرار می گیرد فرم خود را از دست ندهند. دو نوع لایه داخلی در سیم بکسل مصرف می شود:

۱-لایه داخلی فیبری کنفی f.c ، کنف یا پلی پروپیلن یا آزبست

۲- لایه داخلی فولادی s.c

لایه داخلی فیبری کنفی یا fiber main core :

این نوع لایه از فیبر مصنوعی از درختان مانیلا و آزبست و پلی پروپیلن تشکیل شده است. فیبر قبل از قرار گرفتن داخل سیم بکسل باید به روغن آغشته گردد تا ضمن اینکه از زنگ زدن سیم ها جلوگیری می کند ، امکان لغزش لایه های سیمی روی لایه داخلی هنگام کار باشد. این نوع لایه در مواردی که حرارت محیط کار زیاد است و سیم تحت بار مورد لهیدگی قرار می گیرد قابل استفاده نیست ولی قابلیت انعطاف سیم بکسل زیاد می باشد.

آزبست و پلی پروپیلن که از پنبه تحت عملیات مختلف ساخته می شود ، بهتر و مقاوم تر از فیبر است . سیم بکسل مغزی کنفی را در در کارخانه داخل حوضچه مخصوص پر از روغنبه مدت ۳-۲ ساعت در درجه حرارت ۱۰۰-۸۰ درجه سانتیگراد حرارت می دهند تا روغن رقیق گردیده و کنف خاصیت روغن پذیری داشته باشد. در موقع کار که نیروی کششی به سیم بکسل وارد می شود مقداری از روغن ها در اثر فشار کلاف از مغزی کنف خارج شده و تمام رشته های سیم بکسل سرویس می شوند ، همین امر باعث طولانی شدن عمر سیم بکسل می گردد.

لایه داخلی فولادی یا wire main core :

این نوع لایه از یک سیم یا چند سیم نظیر سایر لایه های سیمی و در بعضی موارد با ساختمان پیچیده تر از سایر لایه ها تشکیل شده است . معمولاٌ از ۱۹ سیم تشکیل شده و اغلب سیم بکسل های با قطر کمتر دارای این نوع لایه داخلی

می باشند.از آنجایی که در مواردی از مصرف ، قدرت و استحکام بیش از هر عاملی مد نظر است در این موارد از سیم بکسل های مغزی فولادی استفاده

می گردد. جراثقال های قسمت فولادسازی یا نقاطی که سیم بکسل تحت حرارت قرار می گیرد ، بخاطر اینکه سیم بکسل های مغزی فولادی دارای مقاومت و استقامت بیشتر می باشند ، از این نوع سیم بکسل ها استفاده می کنند.

در طناب های فولادی قطر پائین معمولاٌ یک کلاف بافته میشود اما در طناب های فولادی با قطر بالا خود یک طناب مستقل می باشد که در مرکز طناب قرار می گیرد و عمده ترین خواص آن این است که برای کلاف های بیرونی حفاظت بیشتری را ایجادکرده و ضمن کار باعث دفرمه شدن سیم نشود و توزیع بهتری از نیروی کششی را در هر یک از کلاف ها ایجاد نماید .

×لایه داخلی مستقلindependent wire rope core :

سیم با لایه مستقل از هفت لایه سیمی (۷*۷) تشکیل گردیده است . بکسل های با لایه داخلی مستقل برای کارهای سنگین و مقاوم در برابر لهیدگی و مچاله شدن بکار می روند. دو نوع سیم بکسل با لایه فولادی داخلی و مستقل در محیط های کار گرم مناسب هستند و مقاومت کلی سیم بکسل را ۵/۷% زیادتر می کند.

گام سیم بکسل:

گردش یک کلاف سیم بکسل به دور هسته مرکزی سیم را گام گویند. طول گام بستگی به تعداد کلافها و قطر سیم بکسل دارد. بنابراین هر سیم بکسل دارای گام مخصوص به خود میباشد. دانستن گام سیم بکسل جهت تعیین خرابی سیم بکسل ، خصوصاً در حد پارگی سیم لازم است.

سیم بکسل از نظر تعداد رشته و کلاف:

ساختمان سیم بکسل تشکیل شده از تعدادی رشته سیم به قطرهای مختلف که ادر جهت موافق حرکت عقربه ساعت بهم تابیده شود ، از تابیدن رشته ها کلاف بوجود می آید.

بنابراین در سیم بکسل ۶*۱۹+۱FC عدد ۱۹ تعداد نخ یا رشته های سیم بکسل می باشد که در هر کلاف بهم تابیده است ، عدد ۶ تعداد کلاف های سیم بکسل است . یعنی ۶ کلاف و هر کلاف ۱۹ سیم فولادی و یک عدد مغزی سیم بکسل و علامت اختصاری F.C نوع مغزی می باشد. اغلب سیم بکسل هایی که در جراثقال های سقفی مورد استفاده قرار می گیرند و سیم بکسل های بار بلند کردن از نوع ۶* ۱۹ ساخته می شوند.

انتخاب سیم بکسل جرثقیل ها:

سیم بکسل هنگام کار تحت تاثیر خستگیهای کششی ، خمشی ، پیچش ، وهمزمان با آن سایش و فشردگی قرار میگیرد . ضمناً سیم بکسل روی استوانه سیم جمع کن یا قرقرههای متحرک و ثابت دچار سائیدگی میشود.

عوامل اصلی که جهت انتخاب سیم بکسل باید مورد توجه قرار گیرند عبارتند از :

۱-مقاومت در مقابل سایش

۲- مقاومت در مقابل فرسودگی

۳- مقاومت در مقابل لهیدگی

۴- مقاومت در مقابل پارگی

۵- هرچه قطر سیمها کمتر باشد ، انعطاف آن زیادتر و مقاومت فرسودگی آن بیشتر است .

۶- هرچه قطر سیمها بیشتر و تعداد کمتر باشد ، مقاومت سایشی زیاد و انعطاف آن کم است.

سایر عواملی که در انتخاب سیم بکسلها مورد توجه است عبارتند از:

۱- محاسبه سطح فلزی سیم بکسلها

۲- ضریب اطمینان

ضریب اطمینان عبارتست از نسبت نیروی برشی سیم بکسل به بار استاتیک که سیم بکسل تحت آن بار قرار میگیرد.

تعریف نهایت استقامت سیم بکسل:

نهایت استقامت سیم بکسل یک ذخیره نیروی اضافی دارد که به نام ضریب ذخیره استقامت می باشد، نهایت استقامت فولاد در هر میلیمتر مربع در حدود ۱۳۰-۲۵۰ KG می باشد.

علت انتخاب این ضریب عبارت است از :

۱- وجود ضربه های ناشی از بار

۲-خراب شدن تدریجی بکسل ها ضمن کارکردن

۳- اطمینان بیشتر در مقابل سایش و سایر خستگی ها

۴- جلوگیری از پارگی در صورت وارد آمدن بار زیاد ( تا ۲۵% بیشتر از بار مجاز).

انتخاب طول سیم بکسل:

سیم بکسلهای بلند کننده بار از دو نظر انتخاب میشوند :

نسبت به طول بار، طول سیم بکسل انتخاب میگردد.

نسبت به وزن بار طول سیم بکسل از نظر ظرفیت انتخاب میشود.

طول سیم بکسل بلندکننده بار طوری باید انتخاب گردد که زاویه دو حلقه یا چهار حلقه سیم در زیر شاخه قلاب جراثقال از ۹۰ درجه تجاوز ننماید.چون وزن بار هنگامی بین دو یا چهار رشته سیم بکسل تقسیم میشود که زاویه آنها در زیر قلاب از ۹۰ درجه کمتر باشد . چنانچه در موقع بستن باری زاویه سیم بکسل از ۹۰ درجه تجاوز نمود باید از سیم بکسلی استفاده کنیم که هر کدام از سیم بکسلها به تنهایی قدرت تحمل تمام بار را داشته باشد.

نکات زیر هنگام انتخاب سیم بکسل بار بلند کن رعایت گردد :

۱- قطر سیم متناسب با تناژ بار باشد.

۲- بخاطر رعایت زاویه در داخل قلاب طول سیم متناسب با بار باشد.

۳- حلقههای سیم بکسل کوچک انتخاب نگردد ، بخاطر اینکه حلقه سیم بکسل بار بلند کن باید کاملاً کف حلقه قلاب قرار گیرد.

خرابی سیم بکسلهای بلند کننده بار:

در هنگام کار وظیفه اپراتور جرثقیل و ریگر این است که از چگونگی وضع سیم بکسل بلند کننده بار و همچنین سیم اصلی قلاب باخبر باشد . اول هر شیفت سیم بکسل باید کنترل و بازرسی گردد، چون سیم تحت شرایط مختلف در هنگام کار معایبی پیدا می کند که اغلب باعث حوادث و سوانح ناگوار و غیر قابل جبران می گردد که با هیچ قیمتی جبران پذیر نخواهد بود ، این خسارت ممکن است مالی و یا جانی باشد و مسئولیت آن به عهده راننده جراثقال و ریگر می باشد.

۱-پارگی : در اثر کشش بیش از حد یا سائیدگی ، رشتههای سیم پاره میشود. اگر در طول یک گام سیم پارگی بیش از ۱۰% باشد سیم بکسل دیگر قابل استفاده نیست.بطور مثال سیم بکسل ۶* ۱۹+۱F.C که تعداد رشته های آن ۱۱۴ عدد میباشد ، اگر ۱۲ عدد سیم در طول یک گام پاره شده باشد ، سیم بکسل باید تعویض گردد.

۲- سائیدگی: در اثر اصطکاک سیم با قرقرهها و استوانه سیم جمع کن و دیگر عوامل بوجود میآید . اگر از ۴۰% قطر سیم بکسل بیشتر باشد سیم باید تعویض گردد.

۳- زنگ زدگی : سیم بکسل اگر در هوای مرطوب کار کند یا با آب تماس داشته باشد دچار زنگ زدگی میگردد. در این صورت باید محل زنگ زدگی را تمیز نمود و قطر سیم را اندازه گرفت ، در صورتی که در اثر زنگ زدگی ۴۰% از قطر سیم خورده شده باشد سیم باید تعویض گردد . ضمناً پارگی هم باید کنترل گردد.

۴- برق زدگی: در اثر اتصال با کابل برق یا کابل جوشکاری یا نداشتن ارت جراثقال ، مقاومت سیم از بین میرود که باید سیم بکسل تعویض گردد.

۵- در مورد لهیدگی ، دفرمه شدن ، چکش خوردگی در موقع تعویض سیم و یا در موقع تعمیرات ، گره داشتن سیم که منجر به باز شدن پیچ سیم می گردد باید توجه داشت اگر بریدگی یا شکستگی داشته باشد دیگر قابل استفاده نیست.

حلقه کردن دوسر سیم بکسل بار بلند کن :

سیم بکسلها را در کارگاه سیم بکسل بافی با طولهای مختلف مطابق سفارش به سه طریق به سیم بکسل بار بلند کن تبدیل میکنند ( یعنی دو سر آنرا به صورت حلقه در میآورند.) :

۱- بافتن

۲- پرس کردن با بوش

۳- کرپی بستن

طریقه بافتن سیم بکسل:

سیم بکسل ها در کارگاه سیم بکسل بافی با طول های مختلف مطابق سفارش کارگاه مصرف کننده قطع شده و سر آنها را بصورت مشبک از هم باز نموده و سپس دم گیره بسته می شود. سرهای مشبک شده پس از بصورت حلقه در آمدن ، سر سیم رشته به رشته توسط سمبه و چکش و گاز انبر در سیم اصلی می بافند. هر رشته از سیم بکسل باید حتماً سه مرتبه بافته شود . طول بافت سیم بکسل باربلند کن نباید از ۲۵-۲۰ برابر قطر سیم بکسل کمتر باشد . طول بافت سیم بکسل با قطر ۱۵ ملیلمتر باید ۳۷۵-۳۰۰ میلیمتر باشد و هر ۵ میلیمتر اضافه بافت لازم است از ۲۸ به بالا ۵ مرتبه هر رشته باید بافته شود.

نتیجه اینکه: سیم بکسل از نقطه گلوی حلقه آن تا آخرین نقطه بافت کمتر از ۵۰ سانتیمتر نباشد . از قطر ۲۷ میلیمتر به بالا ۷۵ سانتیمتر طول بافت لازم است.

طریقه پرس نمودن:

سیم بکسل در کارگاه مربوطه به اندازه سفارش داده شده قطع می شود و سر سیم بکسل داخل بوش متناسب با ظرفیت سیم و مناسب با قطر سیم قرار می گیرد، سپس سر سیم را بصورت حلقه در آورده و سر کوتاه سیم را داخل بوش کنار سر اصلی قرار می دهند و آنرا پرس می نمایند. روی پرس باید ظرفیت سیم توسط شماره حک شود.

طریقه کرپی بستن:

در اغلب کارگاه ها بخصوص کارگاه های تعمیرات مکانیکی و قسمت های تعمیر غلطک جهت حلقه نمودن سیم بکسل بار بلندکن به طولهای مختلف از روش کرپی بستن استفاده می کنند. همچنین روی جراثقال جهت بستن سر سیم بکسل قلاب زیر گاریچه یا طرف قلاب به بلوک قلاب سیم بصورت کرپی بسته می شود. اگر کرپی ها درست و بطریقه استاندارد بسته نشوند نه تنها قدرت بلند کردن بار را ندارند بلکه خطر ترکیدن وشکستن کرپی ها و سقوط بار وجود دارد .

کرپی ها اگر درست بسته شوند ۸۰-۷۵% تحمل بار استقامت دارند.

شرایط کرپی بستن سیم بکسل :

۱- قطر سیم بکسل با شماره کرپیها که همان قطر کرپی است یکی باشد.

۲- تمام کرپیها در یک جهت بسته شوند.

۳- کرپیها باید طوری قرار گیرند که U کرپی طرف سر کوتاه تاشده سیم باشد .

۴- تعداد کرپیها بستگی به قطر سیم بکسل دارد ، تا قطر ۱۵ میلیمتر سه عدد کرپی و از ۱۵ میلیمتر به بالا هر ۵ میلیمتر یک کرپی اضافه شود.

۵- فاصله کرپیها همه مساوی و فاصله هر کرپی با کرپی بعدی به اندازه شش برابر قطر سیم بکسل خواهد بود .

۶- مهره کرپی در موقع سفت نمودن باید باندازه ۳/۱ قطر اولیه سیم بکسل محکم و سفت گردد.

نکته :

۱- در موقع بافتن سیم بکسل بار بلندکن باید واشر ظرفیت در داخل یکی از کلافها زده شود.

۲- تمام وسایل بار بلند کن بخصوص سیم بکسل بافته شده و یا پرس شده باید با ۲۵% اضافهتر از نیروی کششی آن تست و آزمایش شوند و برچسب ایمنی داشته باشند.

شگل SHACKLE:

چون اغلب بارها دارای حلقه اتصال و یا سوراخهای اتصال هستند ، برای بستن سیم بکسل به آن حلقهها یا سوراخهای اتصال از شگل استفاده میگردد.

شرایط شگل:

۱-شگل باید متناسب با تناژ بار باشد.

۲- پیم شگل تا آخر بسته شود.

۳- شگل سائیدگی یا شکستگی بیش از حد مجاز از طرف پیم وته U شکل نداشته باشد.

آی بولت :

جهت بستن صحیح آی بولت به موتورهای الکتریکی ، راکتورها و غیره که بوسیله آی بولت و شگل و سیم بکسل حمل و نقل میگردند ، نکات زیر باید رعایت گردد :

شرایط:

۱- آی بولت متناسب با تناژ بار باشد .

۲- آی بولت سائیدگی و شکستگی نداشته باشد.

۳- آی بولت تا آخرین رزوه بسته شده باشد.

۴- اندازه پیچ آی بولت متناسب با محل رزوه شده باشد.

۵- حدالامکان حلقه آی بولت هم جهت با گردش شگل و سیم بکسل باشد.

تسمههای بار بلندکن :

شرایط:

۱- متناسب با تناژ بار انتخاب گردند.

۲- نام شرکت سازنده ، نوع مواد سازنده آن و ظرفیت نسبی آن روی آن زده شده باشد.

۳- حداقل ظرفیت و توان اتصالات آن باید باندازه ظرفیت تسمه باشد.

۴-اتصالات تسمه جهت جلوگیری از ایجاد صدمه، فاقد لبههای تیز باشند .

در صورت مشاهده هر یک از موارد زیر سریعاً تسمه را از سرویس خارج نمائید:

۱- اسید و یا سوختگی عمیق

۲-رشته رشته شدن ، آجیدن ، پاره شدن یا بریدگی

۳- ذوب شدن و یا ذغال شدن بخشی از آن

۴-پوسیدگی یا شکستگی قلاب

۵-پیچیدگی و خمیدگی اتصالات