ترانسفورماتور

پروسه خشک کردن ترانسفورماتور ها

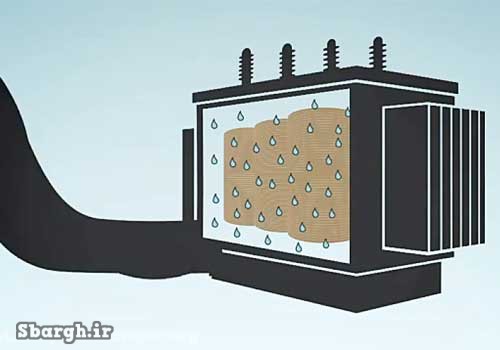

یکی از فعالیت های حساس و بحرانی در تعمیر ترانسفورماتورهای بزرگ پروسه خشک کردن آنها می باشد . این

موضوع کاملاً روشن است که بدلیل قرارداشتن عایق سلولزی یا کاغذی در معرض رطوبت هوا برای مدت طولانی

(روزها و ماهها) خواص دی الکتریک آن کاهش می یابد .

در زمان کار عادی ، رطوبت موجب افزایش تلفات دی الکتریک و آزاد نمودن گاز بصورت حباب و درنتیجه آن موجب بروز

فعالیت تخلیه جزئی (Discharge Partial) خطرناک می گردد. مقدار رطوبت روغن باید کم باشد، در غیر این صورت

استحکام روغن کاهش می یابد و رطوبت جذب کاغذ عایقی، و در نتیجه موجب کاهش عمر عایقی و افزایش ریسک

شکست خواص دی الکتریک آن می گردد.

آب و اکسیژن مهمترین دشمن عایق ترانسفورماتور روغنی می باشند و سبب کاهش عمر آن می گردند. لذا خشک

کردن مطلوب ترانسفورماتورها برای کاهش اثرات مخرب اکسیژن، افزایش عمر و قابلیت اطمینان از بهره برداری آنها

ضرورت دارد. پروسه خشک کردن یک ترانسفورماتور با روش های متعددی انجام می پذیرد و این روشها بستگی به

محل خشک کردن (کارخانه سازنده، کارگاه تعمیرات، سایت) ترانسفورماتور، حجم آن و امکانات موجود دارد .

یکی از روش های خشک کردن ترانس استفاده از گرم کردن اکتیو پارت با روغن داغ و ایجاد خلاء می باشد. در این

روش تزریق روغن داغ با دی الکتریک بالای ۷۰kv / 2/5mm به تانک ترانسفورماتور تا جایی که روغن روی کویل ها را

بپوشاند، انجام می گیرد. سپس سیرکوله روغن در داخل تانک ترانسفورماتور انجام می شود بطوریکه میانگین درجه

حرارتروغن تا به ۷۰ درجه سانتی گراد برسد .