مبانی و اصول کالیبراسیون + دانلود فرم های ۱۷۰۲۵

مبانی و اصول کالیبراسیون

اهداف، ضرورت و دستاوردهای انجام کالیبراسیون

مراحل انجام کالیبراسیون :

۱- کد گذاری تجهیزات اندازه گیری و تهیه شناسنامه و لیست آنها

۲- طبقه بندی تجهیزات اندازه گیری از نظر کالیبراسیون

۳- تعیین دوره تناوب کالیبراسیون

۴- تعیین حد مجاز خطا

۵- انتخاب کالیبره کننده

۶- کالیبراسیون (عملیات کالیبراسیون، تعیین خطای تجهیز، صدور گواهی و برچسب کالیبراسیون، نصب برچسب کالیبراسیون)

۷- اعمال نتایج کالیبراسیون

۸- ثبت و حفظ و نگهداری سوابق کالیبراسیون.

https://fapool.ir/file/60250/?ref=sbargh.ir

مقدمه

کیفیت مقوله ای است که با سرشت انسان سازگاری دارد و همراه نیاز مادی و معنوی اوست و نبود آن می تواند دشواری هایی برای وی بوجود آورد. به همین دلیل از گذشته های دور تلاش برای رسیدن به کیفیت و رفع دشواری های موجود در این راه موضوعی مطرح در جوامع انسانی بوده است.

امروزه این واژه از مرحله رفع نیاز پا فراتر گذاشته است زیرا با گسترش دنیای رقابت، کیفیت تنها زبانی است که می شود با آن در بازارهای جهانی سخن گفت. بدیهی است کنترل کیفیت و تضمین آن بر اندازه گیری استوار است. فراگیری روش اندازه گیری کمیت های گوناگون و در نگاهی وسیعتر کالیبراسیون دستگاه ها، راهی برای نیل به این خواسته است.

https://fapool.ir/file/62380/?ref=sbargh.ir

هر دستگاه ویژگی های فنی و ویژگی های اندازه شناختی خود را دارد. با توجه به اینکه دستیابی به کیفیت برتر از طریق انجام آزمون ها و اندازه گیری های مطمئن ارزیابی می گردد، این بحث مطرح می شود که:

اندازه گیری مطمئن چگونه اندازه گیری می باشد؟

آیا نو بودن تجهیزات یا استفاده از تکنولوژی جدید دستگاهی، می تواند منجر به اندازه گیری مطمئن شود؟

پاسخ اینست که تنها کالیبراسیون صحیح و دوره ای به نتایج خروجی دستگاه ها کیفیت می بخشد.

با انجام کالیبراسیون به دنبال یافتن ویژگی های اندازه شناختی دستگاه هستیم تا در صورت نیاز اصلاحات لازم را انجام دهیم. اغلب استانداردهای مدیریت کیفیت در بخش الزامات فنی، از کالیبراسیون تجهیزات نام برده و آنرا الزام نموده اند.

سوالات برقکار صنعتی درجه ۲ همراه با پاسخنامه تشریحی pdf

استانداردهای مدیریت اهمیت خاصی برای تمام تجهیزات تولید به ویژه تجهیزات اندازه گیری آمده است: ISO 6 استاندارد ٩٠٠٠ – قایل هستند.

به عنوان مثال در بند ۷ ”هنگامی که حصول اطمینان از نتایج معتبر مورد نیاز است تجهیزات اندازه گیری باید:

الف: در فواصل مشخص یا پیش از استفاده مورد کالیبراسیون یا تصدیق در برابر استانداردهای اندازه گیری قرار گیرند که قابلیت ردیابی تا استانداردهای ملی و بین المللی را داشته باشند؛ هنگامی که چنین استانداردهایی موجود نیستند مبنایی که برای کالیبراسیون یا تصدیق مورد استفاده قرار می گیرد باید ثبت شود.“

ب) بر حسب نیاز تنظیم و تنظیم مجدد گردند.

ج) مورد شناسایی قرار گرفته باشند تا وضعیت کالیبراسیون آنها بتواند قابل تعیین باشد.

د)در برابر تنظیماتی که نتایج اندازه گیری را نامعتبر می کند محافظت گردند.

ه) در برابر آسیب و خرابی در طی جابجایی، تعمیر و نگهداری و انبارش محافظت گردند.

همچنین در استاندارد ۱۷۰۲۵ نیز بر ضرورت کالیبراسیون تجهیزات تاکید شده است.

https://fapool.ir/file/64793/?ref=sbargh.ir

اهمیت اندازه گیری

استانداردهای مدیریت اهمیت خاصی برای تمام تجهیزات تولید به ویژه تجهیزات اندازه گیری قایل هستند

• علم از جایی شروع می شود که اندازه گیری آغاز می شود؛

• بدون اندازه گیری امکان بررسی هیچ گونه پیشرفتی وجود ندارد؛

• توان اندازه گیری معیار بسیار خوبی برای تعیین میزان پیشرفت یک جامعه است؛

• بدون اندازه گیری زندگی برای بشر امروزی میسر نیست.

https://fapool.ir/file/76128/?ref=sbargh.ir

مبانی و اصول کالیبراسیون

اصول اندازه گیری

وسیله اندازه گیری درست انتخاب شود

وسیله اندازه گیری درست نصب شود

وسیله اندازه گیری درست نگهداری شود

وسیله اندازه گیری درست بکار گرفته شود

وسیله اندازه گیری درست کالیبره شود

باید دانست

درهیچ زمینه علمی هیچ گونه پیشرفتی بدون اندازه گیری حاصل نمی شود.

• درهیچ اندازه گیری بدون ابزار مناسب، نتیجه درستی حاصل نمی شود.

• بدون کالیبراسیون از هیچ ابزار اندازه گیری نتیجه درستی حاصل نمی شود.

• کالیبراسیون شرط لازم است ولی کافی نیست.

کالیبراسیون (Calibration)

مجموعه عملیاتی که تحت شرایط مشخص میان نشان دهی یک دستگاه یا سیستم اندازه گیری یا مقدار یک سنجه مادی یا ماده مرجع و مقدار متناظر آن که از استانداردهای اندازه گیری حاصل ( می شود، رابطه ای برقرار می کند. (استاندارد ملی ۴۷۲۳ کالیبراسیون اجازه می دهد که میزان تصحیح لازم را نسبت به نشاندهی تعیین کنیم. با کالیبراسیون ممکن است خواص اندازه شناختی دیگری نظیر اثر کمیت های تاثیر گذار نیز تعیین شود. در واقع کالیبراسیون ویژگی های کارآمدی دستگاه یا مواد مرجع را بوسیله انجام مقایسات مستقیم مشخص می کند.

ضرورت کالیبراسیون

کالیبراسیون در واقع ایجاد نظامی موثر به منظور کنترل صحت و دقت پارامترهای مترولوژیکی دستگاه های آزمون و وسایل اندازه گیری و کلیه تجهیزاتی است که عملکرد آنها بر کیفیت فرایند تاثیر گذار می باشد که به منظور اطمینان از تطابق اندازه گیری های انجام شده با استانداردهای جهانی مورد استفاده قرار می گیرد

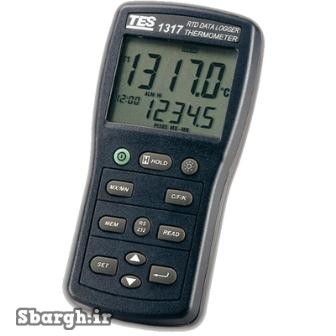

کدام دستگاه ها باید کالیبره شوند

هر وسیله ای که برای اندازه گیری به کار می رود و در روش های اجرایی به استفاده از آن اشاره شده است، نیاز به تعیین صحت و دقت یا کالیبراسیون دارد. دستگاه های اندازه گیری باید به طور دوره ای کالیبره شوند. گذشت زمان، فرسودگی، حوادث غیر قابل پیش بینی، باعث می شوند تا قابلیت ردیابی نتایج آنها تا استانداردها زیر سوال رفته و نیازمند تایید مجدد باشند.

برای تجهیزات کالیبره شده گواهی کالیبراسیون صادر شده و ضمیمه دستگاه می گردد.

کالیبره کردن تمام تجهیزات لازم نیست. برخی از آنها ممکن است صرفاً به عنوان نشان دهنده مورد استفاده قرار گیرند. انواع دیگر تجهیزات ممکن است به عنوان ابزار تشخیصی و آشکارسازی به کار بروند. هر گاه وسیله ای برای تعیین قابلیت پذیرش محصول و یا عوامل موثر در فرایند آزمون مورد استفاده قرار نگیرد کالیبراسیون آن ضرورت ندارد.

https://fapool.ir/file/75882/?ref=sbargh.ir

مبانی و اصول کالیبراسیون

اهداف اصلی کالیبراسیون

۱- برای اطمینان از قرائت هایی که از دستگاه صورت می گیرد.

۲- برای تعیین درستی مقادیر خوانده شده از دستگاه.

۳- برای استقرار قابلیت ردیابی دستگاه به استانداردهای مرجع (هدف نهایی کالیبراسیون برقراری قابلیت ردیابی عنوان شده است.)

۴- تعیین خطای وسیله اندازه گیری تحت آزمون نسبت به استانداردهای مرجع یا تایید صلاحیت عملکرد آن است.

قابلیت ردیابی (Traceability)

مهمترین ویژگی که یک اندازه گیری باید داشته باشد وجود قابلیت ردیابی نتایج آن تا استانداردهای ملی و سپس بین المللی می باشد.

وقتی سطح اطمینان و عدم قطعیت کلیه اندازه گیری ها بیان شود درستی و دقت نتایج اندازه گیری تضمین می گردد.

قابلیت ردیابی قابلیت ارتباط دادن مقدار یک استاندارد یا نتیجه یک اندازه گیری با مرجع های ملی یا بین المللی از طریق زنجیره پیوسته مقایسه ها که همگی عدم قطعیتی معین دارند. کالیبراسیون تنها راه برقراری قابلیت ردیابی می باشد.

https://fapool.ir/file/49948-2/?ref=sbargh.ir

استقرار قابلیت ردیابی نتایج اندازه گیری (در کالیبراسیون)

بوسیله تعیین نام دستگاه مرجع کالیبراسیون و عدم قطعیت آن محاسبه اعلام عدم قطعیت اندازه گیری برای نتایج کالیبراسیون و نیز بیان شرایط محیطی اثر گذار بر نتیجه اندازه گیری قابلیت ردیابی نتایج کالیبراسیون استقرار می یابد.

دستاوردهای کالیبراسیون

به دست آوردن نتایج درست و صحیح در اندازه گیری

• کاهش هزینه و دوباره کاری

• بهره وری بیشتر

• جوابگویی در دعاوی حقیقی و حقوقی

• یکی از نیازهای اخذ گواه یهای استانداردهای مدیریت

• جلوگیری از تضییع حقوق مصرف کننده و تولید کننده

مبانی و اصول کالیبراسیون

مراحل انجام کالیبراسیون

کد گذاری تجهیزات اندازه گیری و تهیه شناسنامه و لیست آنها

١. کد گذاری تجهیزات اندازه گیری و تهیه شناسنامه و لیست آنها

٢. طبقه بندی تجهیزات اندازه گیری از نظر کالیبراسیون

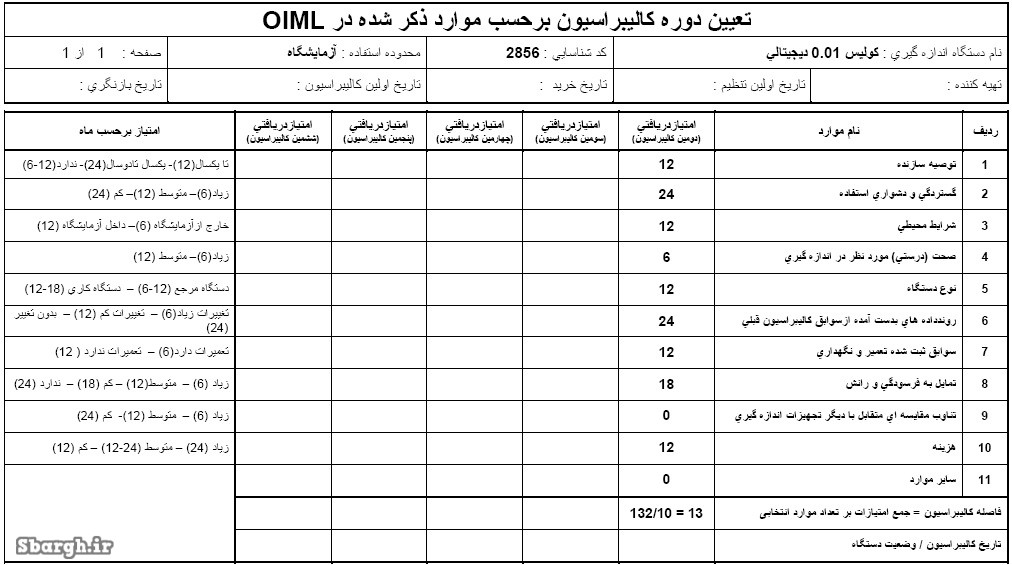

٣. تعیین دوره تناوب کالیبراسیون

۴. تعیین حد مجاز خطا

۵. انتخاب کالیبره کننده

۶. کالیبراسیون (عملیات کالیبراسیون، تعیین خطای تجهیز، صدور گواهی و برچسب کالیبراسیون نصب برچسب کالیبراسیون)

٧. اعمال نتایج کالیبراسیون

٨. ثبت و حفظ و نگهداری سوابق کالیبراسیون.

کد گذاری تجهیزات اندازه گیری و تهیه شناسنامه و لیست آنها

• تمام تجهیزات اندازه گیری باید وارد یک لیست شده و به هر یک کد یا مشخصه ای داده شود.

• کد باید به گونه ای باشد که بتوان بدون احتمال خطا تجهیز را شناسایی کرد.

• برای هر تجهیز اندازه گیری شناسنامه تهیه کرد.

۲- طبقه بندی تجهیزات از نظر کالیبراسیون

تجهیزاتی که اندازه گیر نبوده و نیاز به کالیبراسیون ندارند. مانند کلنی کانتر، آب مقطر گیر، هیتر بدون دماسنج، همزن مغناطیسی و بن ماری جوش در این گروه قرار دارند..

تجهیزاتی که هر بار قبل از استفاده باید توسط کاربر کالیبره شوند. در این گروه م یتوان از متر نام برد. کاربر باید دوره آموزشی کالیبراسیون و کنترل کیفی این گونه تجهیزات را PH دستگاه های بگذراند.

تجهیزاتی که باید توسط واحدهای مورد تائید موسسه استاندارد و تحقیقات صنعتی ایران یا سازنده و یا کاربر در دوره های زمانی مشخص کالیبره شوند. ترازو، اتوکلاو، وسایل حجم سنجی، انکوباتور و فور نمونه هایی هستند که در این گروه قرار دارند.

https://fapool.ir/file/73657/?ref=sbargh.ir

مبانی و اصول کالیبراسیون

تعیین دوره تناوب کالیبراسیون

تأییدهای مکرر هزینه بر است و استفاده ی پیوسته ی تجهیزات را ناممکن می سازد و کاری را که تجهیزات مزبور در آن به کار می رود متوقف کرد. بنابراین باید تعادلی در این میان برقرار شود عوامل بسیاری در تعیین پریود تأیید مؤثرند که مهم ترین آن ها به شرح زیر است :

- نوع تجهیزات

- توصیه ی سازنده ی تجهیزات

- روند داده های به دست آمده از کالیبراسیون های پیشین سوابق ثبت شده ی نگه داری و تعمیر

- گستردگی و دشواری کاربرد

- میزان گرایش به فرسودگی و رانش

- پریود مقایسه ی متقابل با دیگر تجهیزات اندازه گیری

- شرایط محیطی (دما، رطوبت ، ارتعاش و غیره )

- درستی مورد نظر در اندازه گیری

الف) انتخاب اولیه فواصل زمانی تأیید مبنای تصمیم اولیه در تعیین فاصله زمانی تأیید عموماً بر اساس شم مهندسی است

- عواملی که باید در نظر گرفته شوند عبارتند از:

- توصیه سازنده تجهیزات

- گستردگی و دشواری استفاده

- تأثیر محیط

- درستیِ موردنظر در اندازه گیری

تعیین دوره تناوب کالیبراسیون

ب) بازنگری فواصل زمانی تأیی

- نظام قبلی که بدون بازنگری فواصل زمانی تأیید و فقط بر اساس شم مهندسی استوار باشد به اندازه ی کافی قابل اطمینان نیست

- پس از برقراریِ تأیید به روال عادی ، باید امکان تنظیم فواصل زمانی تأیید وجود داشته باشد تا میان احتمال بروز عدم انطباق و هزینه ها، تعادلی بهینه برقرار شود.

- اگر کمبود مالی یا نیروی انسانی طولانی تر کردن فواصل زمانیِ تأیید را ایجاب می کند، ولی به کارگیری تجهیزات اندازه گیری که درستیِ لازم را ندارند می تواند هزینه ی زیادی در بر داشته باشد.

https://fapool.ir/file/55474/?ref=sbargh.ir

مبانی و اصول کالیبراسیون

روش ۱: تنظیم خودکار یا “پلکانی “

در هر تأیید (کالیبراسیون) اگر دستگاهی در محدوده ی خط ا قرار گیرد فاصله ی بعدی تأیید افزایش می یابد و اگر خارج از محدوده ی خط ا باشد فاصله کاهش خواهد یافت این روش “پلکانی ” می تواند تنظیم سریع فواصل زمانی را در پی داشته باشد.

روش ۲: روش نمودار کنترل

در این روش ، نقاط کالیبراسیون مشابه را از هر تأیید انتخاب کرده نتایج را نسبت به زمان ترسیم می کنند. مقادیر پراکندگی و رانش از روی نمودارِ حاصل محاسبه می شوند.

رانش را معمولاً به صورت مقدار میانگین در یک فاصله ی زمانیِ تأیید و در مورد تجهیزات بسیار پایدار در چند فاصله ی زمانی تأیید، محاسبه می کنند.

روش ۳: روش زمان تقویمی

در این روش ، ابتدا تجهیزات اندازه گیری بر مبنای شباهت ساختاری و شباهت میزان پایداری و قابلیت اطمینانی که از آن ها انتظار می رود گروه بندی می شوند.

فاصله زمانی تأییدی که به هر گروه اختصاص داده می شود ابتدا بر مبنای شم مهندسی است چنانچه زیرگروه خاصی از تجهیزات وضعیت مشابهی با سایر اقلامآن گروه ندارد این زیرگروه باید به گروه دیگری منتقل شود که فاصله ی زمانی تأیید دیگری دارد.

روش ۴: روش مدت بهره گیری

فاصله ی زمانی تأیید، به جای زمان سپری شده ی تقویمی ، بر حسب ساعات کارکرد دستگاه بیان می شود.

معایب این روش به شرح زیر است:

این روش را نمی توان در مورد تجهیزات اندازه گیری یا استانداردهای غیرفعال (مانند مقاومت ها، خازن ها و امثال آن ) به کار برد.

دستگاه اندازه گیری در حالت غیرفعال یا هنگام جابه جایی دچار رانش یا افت کیفی می شود از این روش نباید استفاده کرد. در هر حال ، زمان سپری شده ی تقویمی باید در نظر گرفته شود.

در این روش ، دست یابی به روالی مشخص و منظم برای انجام کار بسیار دشوارتر است ، زیرا آزمایشگاه کالیبراسیون از تاریخی که فاصله ی زمانی تأیید خاتمه می یابد اطلاعی ندارد.

https://fapool.ir/file/50738/?ref=sbargh.ir

روش ۵: آزمون در حال خدمت (جعبه ی سیاه )

این روش می تواند در فاصله ی میان تأییدهای کامل اطلاعات سودمندی در مورد مشخصات تجهیزات اندازه گیری فراهم آورد، و افزون بر آن رهنمودی در مورد مناسب بودن برنامه ی تأیید به دست دهد.

این روش صورت دیگری از روش های ۱ و ۲ و به ویژه برای دستگاه های پیچیده مناسب است .

پارامترهای مهم به طور مکرر (یک یا چند بار در روز) به وسیله ی تجهیزات کالیبراسیون با یک “جعبه ی سیاه ” (مخصوصِ نظارتد پارامترهای یادشده ) بررسی می شود

چنانچه با استفاده از جعبه ی سیاه معلوم شود که دستگاه اندازه گیری نامنطبق است ، دستگاه مزبور برای تأیید کامل ارسال می شود؛

مزیت بزرگ این روش آن است که تجهیزات اندازه گیری در بیش ترین زمان ممکن در دسترس کاربران قرار دارد.

۴- تعیین حد مجاز خطای تجهیز

حد مجاز خطا بستگی به استاندارد مربوطه و روش کار دارد و اگر روشی فاقد حد مجاز خطا باشد کامل نیست و باید یک مقام مسئول با ارائه دلیل حد مجاز را تعیین کند. اگر از یک دستگاه برای چندین روش استفاده می شود. کوچکترین خطای مجاز بعنوان حد مجاز خطا محسوب می شود.

- معیارهای انتخاب کالیبره کننده

- نوع کمیت

- نوع تجهیز

- حد مجاز خطا

- هزینه کالیبراسیون

- سیاست سازمان

- داشتن مجوز کالیبراسیون معتبر

- تخصص کالیبره کننده

- تجربه و شهرت کالیبره کننده

- نحوه همکاری کالیبره کننده

- میزان اعتماد به کالیبره کننده

- در دسترس بودن کالیبره کننده

مبانی و اصول کالیبراسیون

مراحل اقدام برای کالیبراسیون

۶-مراحل کالیبره کردن

حداقل نیازمندی ها برای کالیبره کردن

۱- شناسائی تجهیز

۲- روش معتبر کالیبراسیون

۳- کالیبره کننده واجد شرایط

۴- بکارگیری تجهیز مناسب

۵- قابلیت ردیابی به استاندارهای بین المللی؛ (Traceability)

۶- دارا بودن شرایط محیطی مناسب

۷- تعیین خطای تجهیز

۸- صدور گواهی کالیبراسیون

۹- صدور برچسب کالیبراسیون

۱۰- نصب برچسب کالیبراسیون

۱-۶ – شناسایی تجهیز

اولین قدم در کالیبراسیون شناسایی تجهیز است در این مرحله باید موارد زیر مشخص شود:

کمیت اندازه گیری

کد مشخصه دستگاه

نام دستگاه

گستره اندازه گیری یا گستره کاری دستگاه

https://fapool.ir/file/64509/?ref=sbargh.ir

تفکیک پذیری دستگاه

بهتر است نام سازنده، شرایط محیطی کار، انبار داری، جابجایی و سایر مشخصات فنی نیز مشخص شود.

۲-۶ – روش کالیبراسیون

• روش کالیبراسیون باید مطابق با یک استاندارد یا منبع معتبر شناخته شده باشد. باید بتوان اثبات کرد که این روش در عمل قابل اجراست و درستی و عدم قطعیت یا دقت آن در حد مجاز است.

• اگر استاندارد معتبری در دست نیست می توان روش خاص آزمایشگاه را بکار گرفت ولی باید را اجرا کرد. (validation) تمامی مراحل اعتباردهی (validation) را اجرا کرد.

۳-۶ کالیبره کننده

کالیبره کننده باید آموزش های لازم را دیده و دارای تائید صلاحیت یا دارای مجوز کالیبره کردن باشد.

۴-۶ تجهیز مناسب

کالیبره کننده باید تمام تجهیزات مورد نیاز کالیبراسیون را در اختیار داشته باشد.

درستی و قابلیت قرائت استاندارد کاری باید حداقل ۳ تا ۱۰ برابر تجهیز تحت آزمون باشد.

۵-۶ قابلیت ردیابی

قابلیت ردیابی، قابلیت ارتباط دادن مقدار یک استاندارد و یا نتیجه یک اندازه گیری با مراجع ملی یا بین المللی از طریق زنجیره پیوسته مقایسه ها که همگی عدم قطعیتی معین دارند می باشد. زنجیره ناگسسته مقایسه ها را زنجیره ردیابی گویند.

۶-۶ شرایط محیطی تاثیر گذار بر کالیبراسیون

- دما

- فشار

- رطوبت

- نور

- صدا

- لرزش

- ذرات معلق در هوا

- جریان هوا

- امواج الکترو مغناطیس

- ترکیب محیط اندازه گیری

مبانی و اصول کالیبراسیون

۷-۶ تعیین خطا

می توان خطای اندازه گیری را به دو قسمت تقسیم کرد:

خطای قابل تصحیح

خطای غیر قابل تصحیح

بررسی انواع خطا را می توان با تیراندازی به یک هدف مقایسه کرد تیراندازی باید با:

(precision) دقت

(precision) دقت

(accuracy) صحت انجام پذیرد.

درستی و صحت: نزدیکی میان خروج یهای یک سیستم نسبت به مبدا مورد نظر.

دقت: نزدیکی خروج یهای یک سیستم نسبت به یکدیگراست. خطای روشمند می تواند (systematic error) خطای قابل تصحیح یک خطای روش مندمی تواند بصورت:

ثابت (Constant Error) و یا

متغییر (Proportional Error) باشد.

در گواهی کالیبراسیون خطای روشمند (یا تصحیح) را معمولاً در مقابل اعداد قرائت شده می نویسند.

خطای روش مند توسط منابع روشمند خطا ایجاد می شوند. عواملی که تا حدود زیادی و به طور یکنواخت و بدون تغییر و انقطاع بر نتیجه اثر می گذارند. این عوامل باعث می شوند مقادیر خوانده شده از دستگاه اندازه گیری از مقدار واقعی قراردادی استاندارد اندازه گیری فاصله بگیرند.

از جمله منابع روشمند بوجود آورنده خطا عبارتند از: اختلاف ثابت عددی شرایط محیطی از شرایط مرجع و فرسودگی قطعات حساس و اثرگذار بر نتیجه اندازه گیری. به مقدار خطای حاصل از منابع روش مند، خطای روش مند گفته می شود که بر حسب یکای اندازه گیری بیان می شود. در صورت بروز و اثبات خطای روش مند باید آن را تصحیح کرد.

https://fapool.ir/file/49763/?ref=sbargh.ir

خطای غیر قابل تصحیح یک خطای تصادفی (random Error) است.

خطای تصادفی خطائی است که در یک اندازه گیری به صورت تصادفی و پیش بینی نشده ظاهر می شوند که شامل: جریان هوا، لرزش، سرو صدا، تشعشع و… می باشد.

خطاهای تصادفی را می توان با میانگین گرفتن و استفاده از فنون آماری به حداقل رساند. این خطا در گواهی ها بصورت های گوناگون بیان می شود. مانند:

تکرار پذیری – Repeatability – میزان نزدیکی بین نتایج اندازه گیری پی در پی ازیک اندازه ده در شرایط یکسان انجام شده باشد.

تجدید پذیری – Reproducibility – به میزان نزدیکی بین نتایج اندازه گیری روی یک اندازه ده در شرایط متفاوت گفته می شود.

عدم قطعیت -Uncertainty – پارامترهای مربوط به نتیجه اندازه گیری که پراکندگی مقادیر را (که می توان بطور منطقی به اندازه ده نسبت داد) مشخص می کند.

۸-۶ صدور گواهی

اطلاعات ثبت شده در گواهینامه کالیبراسیون مطابق الزامات استاندارد ۱۰۰۱۲ ISO باید شامل موارد زیر باشد:

- شرح و شناسه ی انحصاریِ تجهیزات

- تاریخ انجام هر تأیید

- نتایج کالیبراسیونِ به دست آمده

- در برخی موارد نتیجه کالیبراسیون به صورت انطباق یا عدم انطباق با یک الزام ارائه می شود

- شناسه ی روش اجراییِ تأیید

- حدود تعیین شده برای خطای مجاز

- مرجع مورد استفاده در کالیبراسیون برای دست یابی به قابلیت ردیابی

- شرایط محیطی مربوط و شرحی در مورد هر گونه اصلاحات لازم در این خصوص

- شرحی در مورد عدم قطعیت های موجود در زمان کالیبراسیون تجهیزات

- هر گونه محدودیت در کاربرد

- مشخصات فرد (یا افراد) انجام دهنده ی عملیات تأیید

- شناسه انحصاری گواهی نامه کالیبراسیون (مانند شماره سریال ) و سایر مدارک مرتبط .

https://fapool.ir/file/70237/?ref=sbargh.ir

۹-۶ صدور برچسب کالیبراسیون

• بر چسب ها برای مشخص شدن وضعیت کلیه دستگاه های تست و اندازه گیری، استانداردهای اندازه گیری شامل تجهیزات یدکی و اجزا سیستمای آزمون بکار می رود. بر چس ب ها نشان دهنده سرویس انجام شده بر روی دستگاه و زمان انجام آن و زمان انجام سرویس مجدد و شخص سرویس کننده می باشد.

• برچسب ها از جنس براق بوده و بر روی محلی از دستگاه نصب می شود که به راحتی قابل دید باشد، ترجیحاً در جلو دستگاه نصب شود و در صورت عدم امکان از دستگاه آویزان و یا بر روی جعبه آن نصب شود.

• نصب و جدا کردن بر جسب از دستگاه فقط باید توسط افراد مجاز صورت گیرد، آزمایشگاه کالیبراسیون مسئول کنترل آن است

مبانی و اصول کالیبراسیون

۱۰-۶ نصب برچسب کالیبراسیون

انواع برچسب کالیبراسیون:

CALIBRATION LABEL •

CALIBRATION LABEL WITH LIMITATION •

“Calibrated as part of” label •

INACTIVE LABEL •

HOLD TAG •

REQUIRED (NCR)NO CALIBRATION •

( CBU )CALIBRATION BEFORE USE

۷- اعلام نتایج کالیبراسیون

تجهیزات اندازه گیری را از نظر کالیبراسیون و اندازه شناختی بر مبنای خطای مجاز به سه دسته زیر طبقه بندی کرد:

قبول: خطای بدست آمده کمتر یا مساوی خطای مجاز باشد.

مشروط: هنگامی که برخی از الزامات اندازه شناختی توسط دستگاه برآورده می شود.

مردود: در صورت بیشتر بودن خطای دستگاه از خطای مجاز، دستگاه مردود اعلام می شود و این به این معنی است که حداقل الزامات اندازه شناختی توسط دستگاه رعایت نمی شود. در این مورد نباید از دستگاه برای اندازه گیری استفاده کرد.

۸- ثبت و حفظ و نگهداری سوابق کالیبراسیون

مدارک کالیبراسیونی که باید حفظ شود:

شناسنامه تجهیز

فهرست تجهیزات اندازه گیری

گواهی کالیبراسیون

برچسب کالیبراسیون

تائید صلاحیت کالیبره کننده

لیست سوابق کالیبراسیون

مبانی و اصول کالیبراسیون – دکتر دستمردی

https://fapool.ir/file/76276/?ref=sbargh.ir

https://fapool.ir/file/51330/?ref=sbargh.ir

https://fapool.ir/file/72222/?ref=sbargh.ir