ترکیبات گرانول پی وی سی در صنعت سیم و کابل

ترکیبات گرانول پی وی سی

رزین پی وی سی :

رزین پی وی سی که بیشتری درصد را در ترکیب گرانول PVC را دارد که از انواع آن می توان به S65 و S70 و H73 اشاره کرد.

کربنات کلسیم :

کربنات کلسیم (CaCO3) درصد دوم در ترکیب گرانول پی وی سی را دارد و از انواع آن می توان

به SW3وSW2 اشاره کرد که تفاوت آنها در دانه بندی و ریز و درشت بودن آنها است .

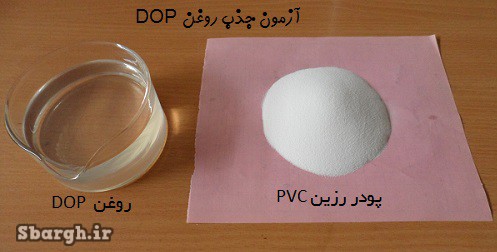

روغن DOTP :

روغن پلاستی سایزر که به گرانول روکش یا عایق سیم و کابل حالت نرم کنندگی داده و هرچقدر در

پروسه تولید گرانول اگر این روغن بیشتر جذب رزین شود از لحاظ خواص عایق الکتریکی مواد خوبی

خواهیم داشت.

مراحل تبدیل رزین PVC به گرانول پی وی سی

این روغن در دو نوع DOP و DOTP موجود است و قبل از استفاده بایستی در آزمایشگاه سیم و کابل

تست شود (آزمون افت وزنی روغن). این روغن بین دمای ۵۰ تا ۱۰۰ درجه باید به مخلوط رزین و کربنات اضافه گردد.

اسید استئاریک(کمک فرایند):

از این ماده درصد خیلی کمی در فرمولاسیون PVC استفاده می شود و خاصیت روان کنندگی(کمک فرایند)

پی وی سی را داخل مارپیچ اکسترودر به عهده دارد تا مواد به راحتی در دمای بالا (۱۵۰ تا ۲۰۰ درجه سانتی گراد)

حرکت کند تا موتور اکسترودر تحت فشار نباشد.

دوده یا کربن بلک :

دوده یا کربن بلک :

این ماده در فرمولاسیون PVC وظیفه رنگی کردن مواد (رنگ مشکی) را به عهده دارد که معمولا برای

عایق مشکی و یا روکش مشکی سیم و کابل بکار می رود این ماده علاوه بر خاصیت رنگ ضد اشعه

UV بوده و مانع از فرسودگی یا کهنگی روکش در مقابل تاب مستقیم آفتاب روی کابل می شود.

استابلایزر (پایدار کننده) :

استابلایزر یا پایدار کننده مانع از سوختن مواد در دمای بالای اکسترودر شده و بر دو نوع پایه سرب

و کربنات تولید می شود.

تیتان (دوده سفید) :

این ماده هم در فرمولاسیون پی وی سی وظیفه رنگی کردن مواد به رنگ سفید و ضد اشعه UV بوده

که به عنوان مثال در کابل های کواکسیال مانع از کهنه شدن و از بین رفتن روکش می شود.

ترکیبات گرانول پی وی سی

واکس :

این ماده باعث براق شدن مواد گرانولی می شود.

دوده یا کربن بلک :

دوده یا کربن بلک :

یک دیدگاه