کنترل کیفیت فرایند تولید در صنعت سیم و کابل سازی

کنترل کیفیت سیم و کابل

هدف :

هدف از تدوین این روش اجرائی ، ارائه یک سیستم کلی برای کنترل مواد اولیه ، فرایند تولید ، مدارک ،کنترل سوابق ، برنامه ریزی ، ایمنی ، بهداشت محیط کار (HSE) ، اجرای ممیزی داخلی ،کنترل محصول نامنطبق، کنترل محصول نهایی ، برقراری و اجرای اقدام اصلاحی و پیشگیرانه در شرکت می باشد.

دامنه کاربرد :

این روش اجرائی در چارچوب نظامنامه کیفیت در مورد کلیه فرآیند های شرکت معتبر می باشد .

مسئولیت :

- مسئولیت اجرای کنترل مدارک با نماینده مدیریت بوده و کلیه کاربران بایستی با این واحد همکاری نمایند.

- مسئولیت کنترل سوابق ، مدیر واحد کنترل کیفیت می باشد.

- مسئولیت اجرای ممیزی داخلی بر طبق برنامه با نماینده مدیریت و ممیزان داخلی شرکت می باشد و مدیران و پرسنل واحدهای شرکت بایستی در اجرای ممیزی داخلی با ممیزان همکاری نمایند.

- مسئولیت کنترل محصول نامنطبق با مدیر کنترل کیفیت می باشد.

- مسئولیت کنترل فرایند تولید و شناسایی موارد نامنطبق با بازرسین و مدیرکنترل کیفیت و اقدام اصلاحی و پیشگیرانه بطور مشترک با مدیرکنترل کیفی و مدیر تولید و مدیریت کارخانه می باشد.

https://fapool.ir/file/77428/?ref=sbargh.ir

تعاریف :

سوابق:

مدارک و اسنادی هستند که برای اثبات انطباق با الزامات سیستم مدیریت کیفیت ایجاد شده و نگهداری می شوند.

محصول نا منطبق :

محصولی است که در انطباق با الزامات محصولات شرکت نمی باشد که الزامات محصول شامل الزامات مشتری ، الزامات سازمان ، الزامات قانون و الزامات ذاتی محصول می باشد.

ممیزی :

بررسی سیستماتیک به منظور اینکه آیا فعالیت های فرآیندها و نتایج حاصل از این فعالیتها با ترتیبات طرح ریزی شده مطابقت دارند و آیا این ترتیبات به طور موثر و مناسب برای رسیدن به خط مشی و اهداف کیفیتی شرکت اجرا شده اند.

عدم انطباق :

هر گونه انحراف از استانداردهای کاری ، دستورالعملها ، روشهای اجرایی ، مقررات ، عملکرد سیستم مدیریت کیفیت و غیره .

ایمنی :

درجه رهایی از خطر

بهداشت محیط کار(HSE) :

شاخه ای از رشته بهداشتی می باشد که به شناسایی ، ارزیابی ، اندازه گیری و کنترل عوامل زیانآور فیزیکی ، شیمیایی ، ارگونومیکی ، سایکولوژیکی ، بیولوژیکی و کاهش حوادث ناشی از کار می پردازد .

- مواد اولیه

- در حین تولید

- محصول نهایی

https://fapool.ir/file/71571/?ref=sbargh.ir

مواد اولیه

الف ) هدف :

هدف از تدوین این دستورالعمل تعیین روشی مناسب جهت کنترل کلیه ملزومات مورد نیاز محصول و ورودی کارخانه که در فرایند تولید نقش دارند می باشد.

ب ) دامنه کاربرد :

کلیه ملزومات ورودی به کارخانه که در فرآیند تولید نقش دارند توسط واحد انبار به واحد کنترل کیفی اعلام می گردد تا کیفیت آنها مورد ارزیابی قرار گیرد. در کلیه مراحل تولید ملزوماتی قابل استفاده می باشند که قبلا توسط واحد کنترل کیفیت تایید شده باشند. اطلاعات مربوط به هر یک از ملزومات در فرم مربوطه ثبت گردیده و نتیجه نهایی اعم از قبولی یا عدم قبولی یا استفاده تحت شرایط خاص در برگه تحویلی انبار درج می گردد.

ج ) مسئولیت :

واحد انبار، آزمایشگاه و کنترل کیفیت

د ) تعاریف :—-

ه ) دستورالعمل:

مواد گرانولی :

مواد پی وی سی در بدو ورود قبل از انبارش نمونه گیری شده و از لحاظ دانه بندی ، رنگ، عدم وجود ناخالصی، وضعیت ظاهری و نحوه ی بسته بندی کنترل گردیده و سپس نمونه ای به واحد آزمایشگاه ارائه می شود ، تا تنسایل – ازدیاد طول – چگالی و در صورت نیاز پایداری حرارتی آن اندازه گیری شود وپس از اعلام نتایج اندازه گیری به واحد کنترل کیفیت تمامی موارد ذکر شده در فرم مربوطه درج شده و نتیجه بررسی در کارت کنترل مواد اولیه درج می گردد. روش نمونه برداری به این صورت می باشد که از هر سریال کد صادره از سوی تولید کننده یک نمونه به واحد آزمایشگاه ارایه می گردد.

در صورت عدم تطبیق پارامترهای فوق با معیارهای تعریف شده ، محصول اجازه ورود به پروسه تولید را نخواهد داشت و جهت شناسایی و عدم استفاده از آن کارت قرمز الصاق می گردد.

مفتول مس ۸ میلیمتری :

نمونه ۱۱۰ سانتی از خروجی راد برای تست ،قبل از استفاده تهیه شده و مقاومت مخصوص محاسبه می شود ، همچنین نحوه بسته بندی و شکل ظاهری پالت ، استحکام ، عدم وجود پلیسه یا خط اضافی ، عدم وجود ناخالصی یا اکسیداسیون و دو پهنی نیز با کولیس با دقت اندازه گیری شده و در فرم نتایج کنترل مفتول مس ثبت می شود. ارزیابی از ۱۰۰% محصول ورودی می باشد.

مفتول آلومنیومی ۹٫۵ میلیمتری :

نمونه های ۱۲ متری جهت اندازه گیری مقاومت مخصوص تهیه می شود ، همچنین نحوه بسته بندی و شکل ظاهری پالت ، استحکام ، عدم وجود پلیسه یا خط اضافی ، عدم وجود ناخالصی و دو پهنی نیز با کولیس با دقت اندازه گیری گیری شده و در فرم نتایج کنترل مفتول آلومینیوم به کد فرم- ۰۲ SQF 02 ثبت می شود. ارزیابی از ۱۰۰% محصول ورودی می باشد

هادی تابیده شده :

نمونه های ۱۲۰ سانتیمتری از هادی تابیده توسط اپراتور بانچر همراه با لیبل تهیه شده و تحویل واحد کنترل کیفی می شود. نمونه ها از لحاظ تعداد رشته ، آنیل (ازدیاد طول) ، قطر ، دوپهنی ، وزن و شکل ظاهری (رنگ و سطح) کنترل می شوند. روش ارزیابی به ازای ۱۰۰ درصد قرقره های ورودی می باشد.

کارتن :

کلیه کارتن های ورودی اعم از کارتن های سیم افشان و کابل های مخابراتی،کارتن کابل کواکسیال و … پس از تحویل به واحد کنترل کیفیت از لحاظ اطلاعات فنی ، علائم تجاری ، تعداد لایه ها ، استحکام ، رنگ و کیفیت چاپ ، سایز و ابعاد و وضعیت ظاهری کنترل گردیده و پس از تایید انبارش می گردد. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

گونی :

کلیه گونی های ورودی اعم از گونی های سیم افشان و کابل های آیفونی پس از تحویل به واحد کنترل کیفیت از لحاظ علائم تجاری ، رنگ و کیفیت چاپ ، استحکام ، سایز و ابعاد و وضعیت ظاهری کنترل می شود. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

نایلون :

کلیه نایلون های ورودی پس از تحویل به واحد کنترل کیفیت از لحاظ علائم تجاری (در صورت دارا بودن)، رنگ و کیفیت چاپ (در صورت دارا بودن)، استحکام ، سایز و ابعاد و وضعیت ظاهری کنترل می شود. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

نخ :

کلیه نخ های ورودی پس از تحویل به واحد کنترل کیفیت از لحاظ استحکام ، عدم چسپندگی و در هم فرو رفتگی ، سایز و ابعاد ، نحوه ی تراورس و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

نوار فویل و پلی استرو نوار P:

کلیه نوارهای های ورودی اعم از نوار های فویل و پلی استر یا نوار های پ.پ پس از تحویل به واحد کنترل کیفیت از لحاظ رنگ ، استحکام ، سایز و ابعاد ، عدم ریزش نوار و وضعیت ظاهری کنترل می شود. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

پلاک :

کلیه پلاک ها پس از تحویل به واحد کنترل کیفیت از لحاظ رنگ ، استحکام ، سایز و ابعاد ، کیفیت چاپ و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

لیبل :

کلیه لیبل ها پس از تحویل به واحد کنترل کیفیت از لحاظ رنگ ، سایز و ابعاد ، کیفیت چاپ ، اطلاعات فنی ، عدم وجود رنگ پاشی یا دو رنگی و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

قرقره:

کلیه قرقره ها اعم از قرقره های پلاستیکی ، آهنی و چوبی پس از تحویل به واحد کنترل کیفیت از لحاظ استحکام ، سایز و ابعاد ، عدم وجود شکستگی و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

کارتن پلاست :

کارتن پلاست های ورودی در هر اندازه پس از تحویل به واحد کنترل کیفیت از لحاظ استحکام ، سایز و ابعاد ، مارک و رنگ و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

تسمه :

تسمه های ورودی در هر اندازه پس از تحویل به واحد کنترل کیفیت از لحاظ استحکام ، سایز و ابعاد ، مارک و رنگ و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

پودر تالک :

کلیه کیسه های ورودی پودر تالک پس از تحویل به واحد کنترل کیفیت از لحاظ عدم وجود کلوخه ، عدم چسپندگی ، عدم رطوبت ، نحوه ی بسته بندی و وضعیت ظاهری کنترل می شوند. روش ارزیابی بصورت رندوم به ازای هر پارت ورودی حداقل ۳ مورد می باشد.

در صورت عدم تطابق پارامترهای فوق با معیارهای تعریف شده ، محصول اجازه ورود به پروسه تولید را نداشته و جهت عدم استفاده از آنها و اطلاع سایرین کارت قرمز با کد SPF 23-03 روی آن الصاق گردید و در محل محصولات نامنطبق قرار داده می شوند، تا در جلسه ماهانه کمیته فنی در مورد عودت یا استفاده تحت شرایط خاص با مشورت و نظرمشاورین تصمیم گیری شود.

https://fapool.ir/file/66748/?ref=sbargh.ir

حین تولید

دستورالعمل:

راد آنیلر

کشش راد اولین مرحله پروسه تولید می باشد. مفتول ۸ میلیمتری با گذر از قالب های تعیین شده به قطر مورد نظر تبدیل می شود.

قالب سر همان قطر خروجی مورد نظر می باشد که با توجه به سایز محصول قالبهای سر عوض می شوند . بازرس کنترل کیفی می بایست در این مرحله در انتهای تولید هر قرقره موارد زیر را کنترل نموده و در برگه کنترل محصولات مفتولی کشش راد ثبت نماید :

سایزمحصول (قالب سر) قطر اندازه گیری شده ، درصد آنیل ، مقاومت اندازه گیری شده و وضعیت ظاهری : سطح(بدون پلیسه و تغییر رنگ باشد)- وضعیت ریواند و تمیزی محصول.

در صورت تایید موارد کنترلی فوق ، بازرس کارت تولید مربوطه را مهر نموده و محصول آماده انتقال به مرحله بعد می باشد. همچنین اندازه گیری روزانه میزان غلظت (۹-۷) ، ph (10-8) و دمای (کمتر از ۴۵) محلول آب و صابون از وظایف بازرس کنترل کیفی می باشد (در صورت مغایرت اندازه گیریها با معیارهای فوق نتیجه به واحد فنی اعلام می شود).

اندازه گیری غلظت با دستگاه غلظت سنج انجام می گیرد به این صورت که از محلول آب و صابون درون ظرفی نمونه برداری شده و چند قطره از آن را روی صفحه اندازه گیری دستگاه ریخته و از طریق صفحه مدرج دستگاه میزان غلظت خوانده می شود.

https://fapool.ir/file/62930/?ref=sbargh.ir

برای اندازه گیری ph نیز از کاغذ تورنسل و جدول روی بسته آن که از ۰ تا ۱۴(۱۶ ستون) می باشد استفاده می شود ، کاغذ تورنسل را که شامل چهار ردیف در رنگهای مختلف است را داخل محلول نمونه برداری شده کرده و پس از خارج کردن ، رنگ چهار ردیف کاغذ تغییر خواهند یافت ، کاغذ تورنسل تغییر رنگ یافته را با ۱۶ ستون روی بسته مقایسه کرده رنگ کاغذ با هر ستون که مطابقت نمود عدد آن ستون، ph محلول آب و صابون خواهد بود.

-

موارد نامنطبق و تعیین تکلیف:

| قطر | در صورتیکه قطر محصول خروجی کمتر از استاندارد و تلرانس تعریف شده باشد یا به عبارتی مردود شده باشد می توان آن را به مفتول ۳۸/۱ تبدیل کرده و به عنوان ورودی فاین یا مدیوم مورد استفاده قرار گیرد و یا به عنوان رشته مغزی در کابلهای نیمه افشان بکار رود (با در نظر گرفتن مقاومت و بند ۵-۳-۱-ب استاندارد ۳۰۸۴ در مورد هادیهای فشرده شده گروه ۲: نسبت قطرهای دو مفتول نباید بیشتر از ۲ باشد و بند ۵-۲-۱-پ استاندارد ۳۰۸۴ در مورد هادیهای فشرده نشده گروه ۲ : همه مفتولهای هر هادی باید دارای قطر نامی یکسان باشد ) |

| آنیل (درصد ازدیاد طول) | اگرآنیل محصول کم باشد در صورت امکان دوباره آنیل می شود، در غیر این صورت تبدیل به مفتول ۳۸/۱ شده و در ورودی فاین و مدیوم استفاده می شود. |

| شکل ظاهری | تغییر رنگ : در صورت قطع بخار یا آب و صابون ایجاد می شود و با تبدیل آن به مفتول ۳۸/۱ رنگ آن تغییر کرده و می توان به عنوان ورودی فاین یا مدیوم مورد استفاده قرار داد و یا اینکه با رعایت بند ۵-۳-۱-ب استاندارد ۳۰۸۴ به عنوان مغزی کابلهای نیمه افشان استفاده گردد.

پلیسه : بر اثر وجود خط در حدیده و یا ساییده شدن ایجاد می شود و امکان سوراخ شدن عایق در مرحله اکسترود وجود دارد ،که ابتدا می بایست حدیده معیوب را تعویض نموده سپس می توان با استفاده از سمباده پشت کلگی اکسترودر پلیسه ها را از بین برد. |

نکته : روی کارت عدم انطباق تمامی موارد نامنطبق فوق، استفاده تحت شرایط خاص درج می گردد.

https://fapool.ir/file/58783/?ref=sbargh.ir

راد آلومینیوم

کشش راد اولین مرحله پروسه تولید محصولات آلومنیومی می باشد. مفتول ۹٫۵ میلیمتری با گذر از قالب های تعیین شده به قطر مورد نظر تبدیل می شود.

بازرس کنترل کیفی می بایست در این مرحله در انتهای تولید هر قرقره موارد زیر را کنترل نموده و در برگه کنترل محصولات مفتولی کشش راد ثبت نماید : سایزمحصول (قالب سر) قطر اندازه گیری شده(تلرانس ۰٫۳) و وضعیت ظاهری :

سطح(بدون پلیسه)- وضعیت ریواند و تمیزی محصول. در صورت تایید موارد کنترلی فوق ، بازرس کارت تولید مربوطه را مهر نموده و محصول آماده انتقال به مرحله بعد می باشد.

-

موارد نامنطبق و تعیین تکلیف:

| قطر | در صورتیکه قطر محصول خروجی کمتر از استاندارد و تلرانس تعریف شده باشد یا به عبارتی مردود شده باشد می توان آن را به مفتول ۱ یا ۰٫۸۳۵ تبدیل کرده و به عنوان مغزی کواکسیال یا ورودی فاین مورد استفاده قرار گیرد و یا به عنوان رشته مغزی در کابلهای نیمه افشان بکار رود (با در نظر گرفتن مقاومت و بند ۵-۳-۱-ب استاندارد ۳۰۸۴ در مورد هادیهای فشرده شده گروه ۲: نسبت قطرهای دو مفتول نباید بیشتر از ۲ باشد و بند ۵-۲-۱-پ استاندارد ۳۰۸۴ در مورد هادیهای فشرده نشده گروه ۲ : همه مفتولهای هر هادی باید دارای قطر نامی یکسان باشد ) |

| شکل ظاهری | پلیسه : بر اثر وجود خط در حدیده و یا ساییده شدن ایجاد می شود و امکان سوراخ شدن عایق در مرحله اکسترود وجود دارد ،که ابتدا می بایست حدیده معیوب را تعویض نموده سپس می توان با استفاده از سمباده پشت کلگی اکسترودر پلیسه ها را از بین برد. |

نکته : روی کارت عدم انطباق تمامی موارد نامنطبق فوق، استفاده تحت شرایط خاص درج می گردد.

https://fapool.ir/file/55282/?ref=sbargh.ir

دستگاه کشش مدیوم

در این مرحله مفتول های ۱٫۳۸ خروجی از راد با گذر از حدیده های تعیین شده به رشته هایی با قطر ۰٫۴و ۰٫۵ و۰٫۶ و ۱ تبدیل می گردد.

بازرس کنترل کیفی می بایست در این مرحله در انتهای تولید هر قرقره موارد زیر را کنترل نموده و در برگه کنترل محصولات بخش مدیوم ثبت نماید : سایزمحصول (قالب سر) قطر اندازه گیری شده(تلرانس ۰۱/۰) – میزان ازدیاد طول(مطابق جدول A) و وضعیت ظاهری : سطح(بدون پلیسه و تغییر رنگ)- وضعیت ریواند و تمیزی محصول.

در صورت تایید موارد کنترلی فوق ،

بازرس کارت تولید مربوطه را مهر نموده و محصول آماده انتقال به مرحله بعد می باشد. همچنین اندازه گیری روزانه میزان غلظت (۹-۷) ، ph (10-8) و دمای (کمتر از ۴۵) محلول آب و صابون از وظایف بازرس کنترل کیفی می باشد (در صورت مغایرت اندازه گیریها با معیارهای فوق نتیجه به واحد فنی اعلام می شود).نحوه اندازه گیری در قسمت کشش راد توضیح داد شد است.

جدول (A)

| سایز | درصد ازدیاد طول |

| ۴/۰ | حداقل ۲۴ |

| ۵/۰ | حداقل۲۵ |

| ۶۱۲/۰ و۶/۰ | حداقل۲۷ |

| ۱ | حداقل۳۰ |

https://fapool.ir/file/55271/?ref=sbargh.ir

موارد نامنطبق و تعیین تکلیف:

| قطر | در صورتیکه قطر محصول خروجی کمتر از استاندارد و تلرانس تعریف شده باشد یا به عبارتی مردود شده باشد در سایز های بالا می توان آن را به سایزهای پایین تر تبدیل کرد، در غیر این صورت می توان به عنوان رشته ارت در کابلهای مخابراتی یا آیفونی مورد استفاده قرار داد. یرای شیلد کابلهای کانسنتریک اگر مفتول ۶۱۲/۰ مردود شود، می توان با توجه به مقدار مردودی یک یا چند رشته به آن اضافه نمود . |

| آنیل (درصد ازدیاد طول) | در صورت کم شدن آنیل از مقدار حداقل خود مفتول حالت شکنندگی پیدا کرده و موجب قطعی در محصول نهایی می شود ، بنابراین محصول نامنطبق ضایعات می گردد. |

| شکل ظاهری | v تغییر رنگ : در صورت قطع بخار یا آب و صابون ایجاد می شود ، بستگی به شدت تغییر رنگ دارد بنا به تشخیص اگر تغییر رنگ شدید نباشد می توان به عنوان سیم ارت در کابلهای مخابراتی و آیفونی مورد استفاده قرار گیرد در غیر این صورت می بایست ضایعات گردد.

v پلیسه : بر اثر وجود خط در حدیده و یا ساییده شدن ایجاد می شود و امکان سوراخ شدن عایق در مرحله اکسترود وجود دارد ،که ابتدا می بایست حدیده معیوب را تعویض نموده سپس می توان با استفاده از سمباده پشت کلگی اکسترودر پلیسه ها را از بین برد. |

نکته : روی کارت عدم انطباق تمامی موارد نامنطبق فوق، استفاده تحت شرایط خاص درج می گردد.

https://fapool.ir/file/53005/?ref=sbargh.ir

فاین

در این مرحله مفتول های ۱٫۳۸ خروجی از راد می بایست با گذر از حدیده های تعیین شده به رشته هایی با قطر (۰٫۱۹۵-۰٫۲۳۵-۰٫۲۸۵و۰٫۳۹۱) تبدیل گردد .

قالب سر

همان قطر خروجی مورد نظر می باشد که با توجه به سایز محصول قالبهای سر عوض می شوند. بازرس کنترل کیفی می بایست در این مرحله در انتهای تولید هر قرقره موارد زیر را کنترل نموده و در برگه کنترل محصولات مفتولی کشش فاین ثبت نماید :

سایز محصول (قالب سر) ، قطر اندازه گیری شده، دو پهنی، میزان ازدیاد طول(مطابق جدول B)، وضعیت ریواند. در صورت تایید موارد کنترلی فوق ، بازرس کارت تولید مربوطه را مهر نموده و محصول آماده انتقال به مرحله بعد می باشد. همچنین اندازه گیری روزانه میزان غلظت (۵-۳) ، ph (9-7) و دمای (کمتر از ۴۵) محلول آب و صابون از وظایف بازرس کنترل کیفی می باشد(در صورت مغایرت اندازه گیریها با معیارهای فوق نتیجه به واحد فنی اعلام می شود).

اندازه گیری غلظت

با دستگاه غلظت سنج انجام می گیرد به این صورت که از محلول آب و صابون درون ظرفی نمونه برداری شده و چند قطره از آن را روی صفحه اندازه گیری دستگاه ریخته و از طریق صفحه مدرج دستگاه میزان غلظت خوانده می شود. برای اندازه گیری ph نیز از کاغذ تورنسل و جدول روی بسته آن که از ۰ تا ۱۴(۱۶ ستون) می باشد استفاده می شود ،

https://fapool.ir/file/53002/?ref=sbargh.ir

کاغذ تورنسل را که شامل چهار ردیف در رنگهای مختلف است را داخل محلول نمونه برداری شده کرده و پس از خارج کردن ، رنگ چهار ردیف کاغذ تغییر خواهند یافت ، کاغذ تورنسل تغییر رنگ یافته را با ۱۶ ستون روی بسته مقایسه کرده رنگ کاغذ با هر ستون که مطابقت نمود عدد آن ستون، ph محلول آب و صابون خواهد بود.

جدول B

| سایز | درصد ازدیاد طول |

| ۰٫۱۹۵ و ۰٫۲۳۵ | حداقل ۲۱ |

| ۰٫۲۸۵ | حداقل۲۲ |

| ۰٫۳۹۱ | حداقل۲۴ |

-

موارد نامنطبق و تعیین تکلیف:

| قطر | در صورتیکه قطر محصول خروجی کمتر از استاندارد و تلرانس تعریف شده باشد یا به عبارتی مردود شده باشد ، می توان در مرحله بانچر تعداد رشته اضافه کرد. |

| آنیل (درصد ازدیاد طول) | در صورت کم شدن آنیل از مقدار حداقل خود مفتول حالت شکنندگی پیدا کرده و موجب قطعی در محصول نهایی می شود ، بنابراین محصول نامنطبق ضایعات می گردد. |

| شکل ظاهری | تغییر رنگ : در صورت قطع بخار یا آب و صابون ایجاد می شود ، بستگی به شدت تغییر رنگ دارد بنا به تشخیص اگر تغییر رنگ شدید نباشد می توان استفاده نمود، در غیر این صورت می بایست ضایعات گردد.

پلیسه : بر اثر وجود خط در حدیده و یا ساییده شدن ایجاد می شود و امکان سوراخ شدن عایق در مرحله اکسترود وجود دارد ،که ابتدا می بایست حدیده معیوب را تعویض نموده سپس می توان جهت عدم سوراخ شدن عایق رشته معیوب را در قسمت بانچر در مرکز دسته قرار داد. |

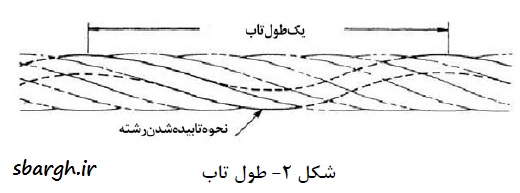

تاب نامنظم – بانچر

در این مرحله با استفاده از قرقره های تولیدی مرحله فاین و ترکیبی از آنها هادی افشان تابیده می شود ، بازرس کنترل کیفی می بایست در این مرحله در انتهای تولید هر قرقره با توجه به نمونه ۱۲۰ سانتیمتری تحویلی توسط اپراتور موارد زیر را کنترل نموده و در برگه کنترل محصولات بخش تاب نامنظم – بانچر ثبت نماید :

تعداد رشته – قطر – مقاومت – طول تاب – وزن -وضعیت ظاهری(عدم وجود پلیسه و رنگ مفتولها) – نحوه تراورس قرقره بانچ شده – پیوند رشته ها ( به گونه ای باشندکه دربخش های بعدی موجب پارگی نگردد).

https://fapool.ir/file/50320/?ref=sbargh.ir

قطر رشته ها توسط میکرو متر دیجیتالی و مقاومت الکتریکی توسط میکرو اهم متر و وزن نمونه توسط ترازوی دیجیتالی با دقت ۰۱/۰ گرم اندازه گیری شده و برای اندازه گیری طول تاب، طول یک پیچش کامل یک رشته از مفتول در راستای محور سیم بایستی اندازه گیری شود. عدد تنشن و فاصله وزنه ها از انتهای بازوی پی آف مواردی هستند که بنا بر سایز تولیدی بطور تجربی توسط اپراتور تنظیم می شود.

-

موارد نامنطبق و تعیین تکلیف:

| قطر-تعداد رشته-مقاومت | در صورتیکه قطر یا تعداد رشته کم و یا مقاومت مردود باشد می توان در مرحله عایق با توجه به میزان مردودی رشته اضافه نمود. |

| چند رشته با قطر مختلف در هادی | با توجه به بند ۶-۶-ب استاندارد ۳۰۸۴ در مورد هادیهای گروه ۵ و ۶ همه مفتولهای هر هادی باید دارای قطر نامی یکسان باشند محصول نامنطبق و بایستی ضایعات گردد. |

نکته : روی کارت عدم انطباق تمامی موارد نامنطبق فوق، استفاده تحت شرایط خاص درج می گردد.

زوج کن

در این مرحله با استفاده از قرقره های تولیدی مرحله اکسترودر رشته ها را دو به دو زوج می شوند. در کابلهای مخابراتی طول تاب از اهمیت زیادی برخوردار می باشد و نباید هیچ زوجی طول تاب یکسان با زوجهای دیگر داشته باشد برای این کار می بایست از فولی های جدول نصب شده روی دستگاه استفاده کرد.

https://fapool.ir/file/41634/?ref=sbargh.ir

درحین تولید اپراتور می بایست به فاصله زمانی مناسب(هر ۱۵ دقیقه یکبار)نحوه تراورس قرقره زوج شده را کنترل نماید و در پیوند رشته ها نیز به گونه ای عمل کند که دربخش های بعدی موجب پارگی نگردد . مواردی که بازرس کنترل کیفیت از نمونه ارائه شده از هر قرقره می بایست اندازه گیری نماید عبارتند از:کنترل رنگ بندی – اندازه گیری طول تاب ، انجام تست قطعی و اتصالی وکنترل تراورس و کنترل شکل ظاهری.

ضمنا روزانه بطور تصادفی در هر شیفت مقادیر تنظیمی اپراتور با مقادیر نصب شده روی دستگاه توسط بازرس انطباق داده می شود لازم بذکر است در صورتیکه در هر یک از آیتم های مذکور مغایرتی وجود داشته باشد میبایست بر روی قرقره کارت قرمز الصاق گردد.

-

موارد نامنطبق و تعیین تکلیف:

در این مرحله به جز موارد ظاهری (دو رنگی عایق-سوختگی روی عایق-بیرئن بودن هادی از عایق) که بایستی تا متراژی که محصول سالم باشد بریده شود بقیه موارد اعم از اشتباه در رنگبندی زوج و یا سطح مقطع زوج نامنطبق اعلام شده و قالب اصلاح نیست.

نوارزن

در این مرحله قرقره های زوج شده توسط نوارزن با نوارهای پلی استر و فویل آلمینیوم پیچانده شده و یک رشته ارت ما بین این دو نوار قرار می گیرد و در انتها محصول نهایی بر روی قرقره ریواند می شود.اما مواردی که اپراتور ملزم به رعایت آنها می باشد عبارتند از:

تنظیم ترمز پی آف زوج ها و رشته ارت– استفاده از وارنیش در پیوند – جلو گیری از ساییدگی یا روی هم افتادن زوج ها – استفاده از نوار در سایز تعریف شده – تنظیم اورلپ. اما مواردی که بازرس خط باید کنترل کند عبارتند از:اندازه گیری اورلپ نوار فویل و پلی استرحد اقل هر یک ساعت یکبار– اندازه گیری عرض نوار به کاررفته (هم فویل وهم پلی استر) – کنترل رنگ بندی زوج های به کار رفته و کنترل آنیل رشته ارت .

https://fapool.ir/file/51564/?ref=sbargh.ir

در صورت تایید بودن این موارد پس از تست قطعی و اتصالی از هر قرقره کارت تولید مربوطه را مهر میزنداما مواردی که بطور مشترک توسط اپراتور و بازرس کنترل می شود عبارتند از:کنترل کیفیت پیوندها – کنترل سطح ظاهری – کنترل رنگ و سطح رشته ارت – کنترل تراورس جمع کن رعایت ترتیب قرار گرفتن رشته ها .

بریدر

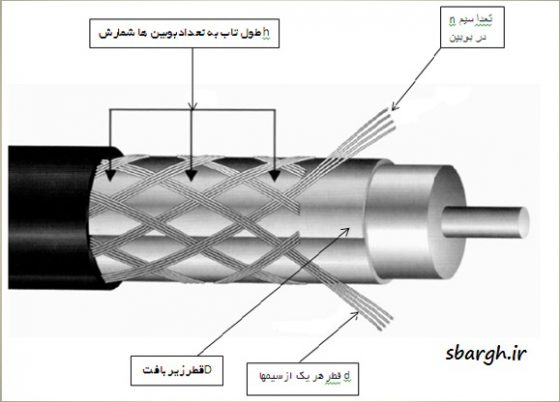

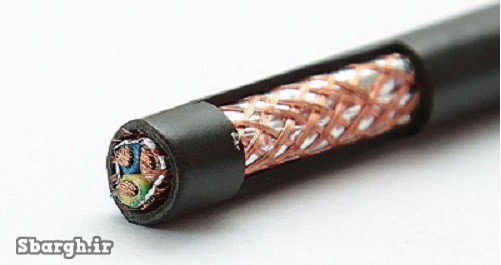

بازرس کنترل کیفی می بایست در این مرحله موارد زیر را کنترل نموده و در برگه کنترل محصولات بخش بریدر ثبت نماید :

بررسی بوبین ها (تراورس مناسب و بدون پیوند یا پارگی) ،تعداد رشته تابیده (برای کابل کواکسیال ۴٫۵C-2V و کابل کواکسیال RG تعداد بوبین – تعداد رشته هر بوبین و قطر هر رشته از بوبین و برای کابل کواکسیال آلومنیومی تعداد بوبین – تعداد رشته هر بوبین و قطر هر رشته از بوبین می باشد)، بررسی شکل ظاهری فوم، طول تاب (برای کابل کواکسیال ۴٫۵C-2V و کواکسیال آلومنیومی طول تاب ۶/۵۲ میلیمتر که طبق جدول Pitch Gear ،ازچرخ دنده های مناسب استفاده می شود .

https://fapool.ir/file/50587/?ref=sbargh.ir

کابل کواکسیال

برای کابل کواکسیال RG طول تاب ۴/۱۵ میلیمتر می باشد که طبق جدول Pitch Gear ،چرخ دنده های مناسب استفاده می شود). از آنجاییکه کیفیت بافت محصول از اهمیت خاصی برخوردار می باشد،کل فرایند تولید می بایست به دقت کنترل شود : از جمله کیفیت قرقره های فاین برای تولید کابل کواکسیال آلومنیومی و قرقره های ورودی از لحاظ تراورس و آنیل – کیفیت فرایند بوبین پیچی – کیفیت شیلد از لحاظ بافت و نداشتن سر سیم و بررسی فویل آلومنیوم .

در نهایت بعد از اتمام این مرحله قرقره خروجی تست قطعی و اتصالی شده و در صورت سالم بودن آماده ورود به مرحله روکش زنی می باشد.

استرندر

در این مرحله قرقره های عایق شده در اکسترودر استرند می شوند (تاب می خورند) و محصول تابیده شده جهت تبدیل به کابل بر روی قرقره ریواند می گردد. بازرس کنترل کیفی می بایست در این مرحله برگه کنترل محصولات بخش تاب منظم شماره ۲۵۰ که شامل : سایز محصول ، استاندارد محصول ، قطر رشته ها ، قطر نخ فیلری (در صورت وجود)، رنگبندی و طول تاب می باشد را تکمیل نماید .

مواردی که بطور مشترک توسط اپراتور و بازرس کنترل می شود عبارتند از:

استفاده از وارنیش در رنگ و سایز مناسب – خودداری از پیوند کمتر از ۱۰۰متر- کنترل چشمی گرد بودن تاب – کنترل تراورس جمع کن. در نهایت بازرس از قرقره خروجی تست قطعی و اتصالی انجام می دهد در صورتیکه تمامی موارد مذکور قابل قبول بودند بازرس کارت تولید مربوطه را مهر نموده و محصول آماده انتقال به مرحله بعد می باشد.

https://fapool.ir/file/51579/?ref=sbargh.ir

طول تاب T : طول یک پیچش کامل کابل در راستای محور کابل را طول تاب گویند.

یا اینکه یک سیکل کامل از شکل موج سینوسی که تکرار می شود را طول تاب گویند.

اندازه گیری طول تاب زمانی صورت می گیرد که تراورس دقیقا با محور تابنده هم راستا باشد.

اکسترودر

در این مرحله قرقره های تابید شده مرحله بانچر یا تابیده شده مرحله استرندر به ترتیب جهت عایق و روکش پشت اکسترودر قرار می گیرند. بازرس کنترل کیفی می بایست برگه کنترل محصولات بخش اکسترودر سیم یا کابل را کنترل نموده و ثبت نماید که شامل پارامترهای سایزمحصول ، نوع محصول، استاندارد ، قطر، سنتر(ضخامت متوسط و حداقل)، متراژ، نشانه گذاری ، عدم چسبندگی، وضعیت ظاهری (رنگ و سطح)، قالب و نازل ، نام تولید کننده گرانول ، کدمواد و مقاومت، می باشد.

بازرس کنترل کیفی می بایست در مرحله اکسترودر موارد زیر را مد نظر قرار دهد :

اندازه گیری و تنظیم قطرخروجی وضخامتهای استاندارد برطبق قطرها و ضخامتهای اعلام شده که روی تمام اکسترودرها نصب گردیده است و رعایت دقیق آن و حساسیت نسبت به درست بودن قطر خروجی.

نظارت بر گرفتن موادخام واطمینان ازدرست بودن دمای المنت ها و تنظیم ترمز پی آف و تنظیم رنگ توسط اضافه کردن مستر بچ و تخلیه کامل موادرنگی و تولید سیم یکرنگ.

https://fapool.ir/file/51673/?ref=sbargh.ir

تنظیم میزان غوطه وری در آب توسط غلطک (در ابتدا و انتهای تولید جهت عدم نفوذ آب درون کابل و سیاه شدن هادی سرکابل یا سیم در طول وان باید توسط اپراتور بسته بندی بیرون از آب نگه داشته شود)- استفاده از وارنیش در رنگ وسایز مناسب برای اکسترودر سیم بی مارک.

کنترل کیفیت پیوندها – شمارش تعداد رشته ها (اکسترودر سیم)- اندازه گیری مواد بری از هر ۳ قرقره یکبار–کنترل پودرتالک جهت عدم چسبندگی عایق به روکش در اکسترودر کابل – کنترل تراورس قرقره ها و استفاده قالب صحیح در بسته بندی کلاف های ۱۰۰ متری با توجه به سایز لیبل های گوشواره دار.

گرفتن سنترمداوم

گرفتن سنترمداوم (سر متراژ) و اطمینان کامل از درست بودن آن و کنترل قرقره به قرقره محصولات اکسترودر و ثبت نتایج کنترل.

دقت در نشانه گذاری به طوری که کاملا خوانا ، پیوسته و متن آن ( سایز، نامگذاری محصول،استاندارد، ولتاژ اسمی ،کد ده رقمی، تاریخ، ساعت و …) صحیح باشد.

پیگیری نواقص مشاهده شده و اصرار در رفع موارد و انعکاس آن به سرپرستان و مدیر تولید و فنی.

گزارش نتایج کنترل به مسئول کنترل کیفی و بحث و مشورت در خصوص کنترل بهینه.

https://fapool.ir/file/72483/?ref=sbargh.ir

ثبت موارد خاص در وایت برد جهت مطلع نمودن بازرسین شیفت بعد و تحویل شیفت بطور کامل با تمام جزییات .

در صورتیکه تمامی موارد مذکور قابل قبول بودند بازرس می بایست کارت تولید مربوطه را مهر زده و در صورتیکه در هر یک از آیتم های مذکور مغایرتی وجود داشته باشد می بایست بر روی محصول کارت قرمز الصاق شده و تا تعیین تکلیف در جلسه کمیته فنی به محل محصولات نامنطبق انتقال یابد.

بسته بندی

محصولات سیم مارکدار پس از مرحله اکسترودر و عایق، روی قرقره ریواند شده و در بسته بندی اتوماتیک بصورت کلافهای ۱۰۰ متری با تلرانس ۰٫۵ متر بسته بندی می شود. بازرس کنترل کیفی می بایست در این مرحله پارامترهای نوع محصول ، سایز، متراژ شمارش شده وضعیت ظاهری (دورنگی) و وزن کلاف را کنترل و در برگه کنترل محصولات بخش بسته بندی ثبت نماید.

بطور تجربی متراژ دستگاه روی ۹۴٫۵ تنظیم شده است ولی برای اطمینان از صحیح بودن متراژ زن دستگاه نمونه یک متری برداشته و با ترازوی دیجیتال آن را وزن کرده و به ۱۰۰ متر تبدیل می کنیم سپس وزن نمونه یک متری را با وزن دو کلاف ۱۰۰ متری که نمونه یک متری از ابتدای کلاف و انتهای کلاف دیگری نمونه برداری شده مقایسه می کنیم، در صورت مغایرت وزن نمونه با دو کلاف ،متراژ دستگاه کم یا زیاد می شود.نمونه برداری بطور متوسط از هر ۱۰۰ کلاف انجام می شود.

وکیوم

در این مرحله که در واقع آخرین بخش پروسه تولید است بازرس کنترل کیفی می بایست با توجه به برگه های تولید صادر شده از بسته بندی لیبل محصولات را صادر نموده و تحویل اپراتور بسته بندی دهد. بازرس در مورد لیبل های صادره باید موارد زیر را کنترل نماید : کد برگه تولید ، تعداد ، سایز ، تعداد دو تکه (تکه دوم نباید کمتر از ۲۰ متر باشد) رنگ و شکل ظاهری و نحوه مهر زدن و اطلاعات روی لیبل.

اپراتور وکیوم موظف است پس از تحویل گرفتن لیبل از کنترل کیفیت، نایلون در سایز مناسب انتخاب نماید که بازرس کنترل کیفی می بایست در این مرحله موارد زیر را کنترل نموده و در برگه کنترل محصولات بخش وکیوم ثبت نماید.

https://fapool.ir/file/54606/?ref=sbargh.ir

سایز محصول، نوع محصول ، رنگ ، وضعیت ظاهری (لیبل و مارک) ، نحوه وکیوم ( عدم وجود سوراخ یا پارگی در کلاف یا کارتن وکیوم شده – عدم بروز دفرمه شدن نایلون پس از وکیوم -کلاف شل و وارفته نباشد). در انتها با توجه به برگه محصولات تولید ، بازرس تعداد محصولات و تعداد دو تکه ها و سایز و رنگ و ظاهر و وزن محصولات را چک کرده و تحویل انبار می دهد.

-

موارد نامنطبق و تعیین تکلیف:

| وزن | کم | متراژ کم | می بایست دو تکه شود.(در صورتی که موردی باشد ، در غیر این صورت جهت تعیین تکلیف در جلسه کمیته فنی به محل محصولات نامنطبق انتقال می یابد. ) |

| ضخامت کم | تبدیل به ضایعات می شود .( در صورتی که موردی باشد ، در غیر این صورت جهت تعیین تکلیف در جلسه کمیته فنی به محل محصولات نامنطبق انتقال می یابد. ) | ||

| زیاد | متراژ | متراژ اضافه بریده می شود . | |

| ضخامت | مورد تایید می باشد که این مورد اغلب در ابتدای راه اندازی و کلاف اول اتفاق می افتد. | ||

| شکل ظاهری | اگر نایلون سوراخ یا کارتن دفرمه شود ، دوباره وکیوم شده و یا کارتن عوض می شود. | ||

جت پرینتر

ویرایش :

از منوی حافظه پیغام سایز محصول مورد نظر را انتخاب و جهت صحیح بودن اطلاعات، متن آن را یکبار چک می کنیم.

پهنای چاپ :

توسط منوی تنظیمات چاپ و پهنای چاپ می توان پهنای چاپ مارک را کم یا زیاد کرد. ( استاندارد، فاصله بین دو نشانه گذاری را برای کابل حداکثر ۵۵ سانتی متر و برای سیم حداکثر ۲۷٫۵ سانتی متر در نظر گرفته است)

تنظیم فاصله یک متر:

توسط منوی تنظیم خط ، سیگنال و فاصله بین چاپ ، فاصله یک متر را تنظیم می کنیم. باید توجه داشت این تنظیم هرچه سریعتر بعد از چند مارک انجام شود تا وزن و متراژ محصول کم یا زیاد نشود.

تاریخ :

پایان هر ماه در شش ماهه دوم جهت جلوگیری از تاریخ اشتباه روی کابل ، قبل از ساعت ۲۴:۰۰ و راه اندازی محصول، تاریخ را بصورت دستی عوض نمایید.

جوهر:

قبل از ریختن جوهر داخل مخزن آن را به مدت ۵ دقیقه تکان داده تا کاملا یکدست شده و دانه های ریز ته بطری نیز حل شود تا باعث گرفتگی نازل و رنگ پاشی نشود.

شستشو :

قبل از راه اندازی دستگاه نازل و کاور آن را با اسپری شستشو کاملا تمییز نمایید.

انکدر:

فولی و نحوه استقرار آن را چک کرده و سوکت RS234 را به محل آن (پشت دستگاه) متصل می کنیم.

استارت :

دستگاه را روشن کرده و منوی آغاز چاپ را می زنیم. (جهت اطمینان از عملکرد انکدر و موارد انجام شده بالا یکبار بصورت دستی چاپ می گیریم )

پلاک زن

در این مرحله اطلاعات برگه قرقره کامل شده را برای چک کردن متراژ و وزن محصولات در فایل قرقره وارد می کنیم (این فایل وزن خالص محصول را بر متراژ کل تقسیم نموده و وزن یک متر آن بدست می آید) سپس نرم افزار پلاک زنی را باز کرده پس از برقراری ارتباط بین نرم افزار و سخت افزار دستگاه، از منوی بازیابی یک شماره قرقره را از حافظه سیستم انتخاب نموده و از طریق منوی ویرایش اطلاعات را ویرایش کرده و ذخیره می کنیم .

https://fapool.ir/file/60250/?ref=sbargh.ir

در منوی ویرایش از طریق کادر تغییر متن، متن مورد نظر را که به ترتیب عبارتند از :

نوع محصول ، متراژ کل ، کد محصول ، سایز ، متراژ ابتدا ، وزن کل ، متراژ انتها ، کنترل کیفیت(ok) ، کنترل نهایی (شماره قرقره) ، وزن خالص ، شماره استاندارد ، استاندارد و نامگذاری محصول را ویرایش کرده و از طریق منوی ذخیره در ، اطلاعات را ذخیره می کنیم . و در پایان با زدن منوی اجرا و یا کلید استارت روی پلاک زن، دستگاه را استارت می کنیم . لازم است جهت حک دقیق و درست ، قلم دستگاه در گوشه پایین سمت چپ، روی خط مشکی (کادر دور پلاک) قرار گیرد.

قرقره های ورودی

قرقره های ورودی به سالن می بایست بازرسی شوند ، پلاک قدیمی یا پلاک شرکت سازنده قبلی و یا نوشته های سایر شرکتها توسط واحد تولید پاک شده و از لحاظ ظاهری تمیز باشند در غیر این صورت وارد پروسه تولید نگردد. ساپورت قرقره های سنگین (سکتور یا نیمه افشان مسی) می بایست محکم و چهار پر باشد در غیر این صورت اجازه ریواند به تولید داده نشود.

تطبیق پلاک با قرقره می بایست از چند آیتم معتبر و دقیق پیروی کند ، مانند ابتدا یا انتهای متراژ و یا وزن پر قرقره.(لیبل به تنهایی نمی تواند ملاک تطبیق قرقره وپلاک باشد).

متن پلاک می بایست خوانا و با فونت درشت نوشته شده و از سمتی که ابتدای کابل بیرون می باشد روی قرقره نصب گردد.

جهت چسباندن پلاک روی قرقره بعد از تست های ولتاژ می بایست ابتدا و انتها کابل بریده شده تا جهت زدن سر کابل آماده شود.

https://fapool.ir/file/69507/?ref=sbargh.ir

https://fapool.ir/file/42853/?ref=sbargh.ir

https://fapool.ir/file/49897/?ref=sbargh.ir