فصلنامه سیم و کابل

اصول اکستروژن لاستیک سیلیکون

معرفی

سیلیکون یک عایق لاستیکی نرم با خاصیت انعطاف پذیری زیاد است که طیف دمایی ۸۰ تا ۲۰۰ درجه سانتی گراد را

تحمل می کند. علاوه بر این دارای خواص الکتریکی عالی، مقاوم در برابر اوزون، آب، تشعشعات و جاذب بسیار کم

رطوبت است، اما معمولاً دارای استحکام مکانیکی کم بوده و در برابر سائیدگی مقاومت کمتری نسبت به سایر مواد

عایق نشان می دهد.

لاستیک سیلیکون علاوه بر صنعت سیم و کابل جهت تولید پیش ساخت هایی مانند لوله ها، میله ها، درزگیرها و

بست ها با استفاده از قالب ریزی فشاری، اکسترود می شود. در این فرآیند، لاستیک با یک نیروی مستمر به درون

دای (قالب)، که به شکل های مورد دلخواه طراحی شده اند،تزریق می شود. اگرچه فرآیند اصلی شبیه لاستیک

طبیعی است، اما جزئیات فرآیند متفاوت است.

فرآیند اکستروژن لاستیک سیلیکون از سه بخش اختلاط، اکسترود و پخت تشکیل می شود و با توجه به حساس

بودن سیلیکون به آلودگی های محیطی از جمله گرد و خاک، دود و روغن بهتر است تمامی مراحل اکستروژن در یک

محیط پاک و عاری از هر گونه آلاینده انجام گیرد.

اختلاط

قبل از شروع اکستروژن، برای اختلاط یکنواخت مواد معدنی، مستربچ، عامل پخت و دیگر مواد افزودنی با لاستیک

سیلیکون بهتر است از یک مخلوط کن استفاده شود. متداولترین نوع مخلوط کن ها عبارتند از:

غلطک

این روش، ساده ترین و ارزا نترین روش اختلاط است. هر چند اختلاط مواد معدنی با لاستیک سیلیکون بر روی

غلطک زمان بر بوده و اختلاط چندان مناسبی به دست نمی آید، ولی جهت اختلاط پیگمنت و عامل پخت غلطک

بهترین گزینه است. سهولت تمیزکاری و تعویض رنگ نیز در این راستا دارای اهمیت است. از غلطک برا ی

هواگیری،نرم کردن و شکل دادن کامپاند آماده شده نیز استفاده می شود.

نکات زیر در اختلاط مناسب لاست کی سیلیکون حائز اهمیت است:

– قبل یا بعد از اختلاط باید غلط کها کاملاً پاکسازی شوند و بنابراین قبل از هر اختلاطی از پاک بودن آن اطمینان

حاصل کنید.

– دمای غلطک هنگام اختلاط ترجیحاً ۱۸ºC باشد و ازدمای ۲۵ºC تجاوز نکند (خن کسازی با آب).

– اصطکاک غلطک بهتر است تقریباً ۱: ۱/۲ نیوتن باشد، زیرا در صورتی که غلطک دارای سطح زبری باشد،لاستیک

دارای فرمولاسیون نرم به آن می چسبد.

– قبل از ترکیب هر افزودنی با خمیر سیلیکون، آن را برای ۱۰ – ۲ دقیقه روی غلطک قرار داده تا کاملاً همگن و نرم

شود.

– هنگام شروع اختلاط بهتر است فاصله بین دو غلطک تقریباً ۵-۳ میلی متر باشد و با ترکیب مستربچ و پروکساید

(عامل پخت) با سیلیکون این فاصله را به ۱-۲ میلی متر برسانید. این کار باعث انجام بهتر فرآیند اختلاط می شود.

– بهترین حالت اختلاط، ترکیب همزمان مستربچ، پروکساید و دیگر افزودنی ها با خمیر سیلیکون است (از اختلاط

جزءبه جزء حدالامکان جلوگیری شود).

– برای افزایش سرعت و بهینه سازی اختلاط همگن، یک کاردک برای بریدن ترکیب روی غلطک و قرار دادن مجدد آن

بین دو غلطک استفاده کنید.

– قاعده کلی برای مدت زمان اختلاط وجود ندارد ولی توجه شود تا زمان رسیدن به یک اختلاط همگن و یکنواخت

،دمای سیلیکون نبایستی به بالاتر از ۲۵ºC برسد.

بنبوری

متداول ترین نوع مخلوط کن جهت اختلاط لاستیک و مواد افزودنی، بنبوری است. بنبوری در سایزهای متفاوت

(براساس حجم به لیتر) ۶۵،۴۸،۲۴،۱۰،۶،۲ و … لیتری تولید می شود. سیستم بنبوری شامل یک مخلو ط کن

داخلی بوده که دیواره آن و همچنین پره ها توسط آب خنک می شوند.

زمان فرآیند شامل پرکردن، اختلاط و تخلیه حداکثر ۲۰ دقیقه است. جهت بهینه سازی اختلاط امکان افزودن مواد در

حین فرآیند وجود دارد.

سیستم اختلاط پیوسته

جهت کاربردهای ویژه لاستیک سیلیکون از سیستم های اختلاط پیوسته استفاده می شود. این سیستم ها دارای

قیمت بالا بوده و برای مصارف خاص و تناژ بالا کاربرد دارد .

اکسترودرهای پیچی

اکسترودرهای پیچی مورد استفاده برای لاست کی سیلیکون باید دارای تجهیزات زیر باشند:

• پیچ طراحی شده باید مختص لاستیک سیلیکون باشد.

• غلطک تغذیه توسط یک جعبه دنده یا با یک محور جداگانه در ناحیه ورودی مواد به پیچ متصل می شود.

• باید محفظه مناسب از نظر ابعاد برای پیچ طراحی شود.بهتر است محفظه از صفحات فلزی سخت باشد.

• یک صفحه قطع کننده از جنس فولاد ضد زنگ دارای سوراخ هایی با مش ۶۰ تا ۱۲۰ ، فشار لازم را برای حذف

اکسیژن به دام افتاده شده در لاستیک را فراهم می کند.

• فلنج عنکبوتی یا کراس هد که قالب های (آ) یک تیپ که برای تنظیم ابعاد داخلی لوله و هدایت هادی است(ب)

یک دای برای تنظیم شعاعی یکسان ضخامت حول یک مرکز، در آن قرار می گیرند.

• یک نگهدارنده دای کاملاً گرد

• کی دای صفحه ای سکه ای و تیپ

طراحی پیچ

داشتن پیچی با طراحی مناسب، اهمیت زیادی در افزایش کیفیت اکستروژن لاستیک سیلیکون دارد. پیچ ساده و تک

پره با گام هایی که رفته رفته کاهش مییابند، مناسب است.

معمولا از نسبت طول به قطر (L:D) 10:1 تا ۱۲:۱ استفاده می شود. نسبت تراکم پیچ بهتر است ۵/ ۱:۱ تا ۱:۲

باشد، که توسط هسته ای با یک قطر ثابت ( ۴۵ تا ۹۰ میلی متر ) و فاصله متغیر پره ها، یا هسته ای با قطر متغیر و

فاصله ثابت پره ها بدست می آید.

برای جلوگیری از مشکلات ناشی از تغذیه مستمر و خروجی بالا، پره ها بهتر است کاملاً عمیق باشند و برای

جلوگیری از سایش آ نها سخت کاری شده و یا توسط یک فلز سخت پوشش داده شوند. برای جلوگیری از سوختگی

سیلیکون توسط گرمای حاصل از برش عرضی در طول فرآیند بهتر است پیچ کاملا خنک کاری شود.

خنک سازی سیلندر علاوه بر جلوگیری از سوختگی منجر به نرخ خروجی بالای مواد سیلیکونی می شود. برای

بهبود حجم خروجی به طور ثابت، بعضی از تولیدکننده ها توصیه می کنند که از پره های دوبل در ناحیه خروجی پیچ

استفاده شود.

غلطک تغذیه

غلطک، توسط یک کلاهک یا مارپیچ، اکسترودر را با خوراک لاستیک تغذیه می کند، مطمئناً اکستروژن به این طریق

کاملاً یک دست تر از هنگامی است که اکسترودر با دست تغذیه می شود. هنگامی که لاستیک با غلطک تغذیه

می شود، مارپیچ بهتر است به صورت افقی نصب شود.

اکسترودرهای دنده ای

پمپ های دنده ای از ۱۵ سال قبل تاکنون برای بهبود یکنواختی خروجی اکسترودر و افزایش فشار دای بویژه برای

ترموپلاستیک ها استفاده شده است. اخیراً اساس اولیه پمپ دنده ای توسط چندین تولید کننده ماشین آلات به

صورت مستقل به عنوان عاملی برای افزایش و بهبود اکستروژن لاستیک استفاده شده اند. پمپ دنده ای با دو

غلطک تغذیه در بخش ورودی تجهیز شده است.

امتیازات این طرح نسبت به پیچ اکسترودرها میزان مصرف انرژی پایین، طراحی کم حجم برای صرفه جویی در

فضای تولید، میزان برش عرضی بسیار کم با ایجاد حرارت پایین در داخل ماشین، به حداقل رساندن خطر سوختن و

یک خروجی بسیار ثابت است. معایب آن حذف نشدن هوای به دام افتاده در حفرات درون مواد اولیه در طول

فرآیند است بنابراین به موادی با کیفیت بسیار خوب نیاز است.

قالب های اکستروژن

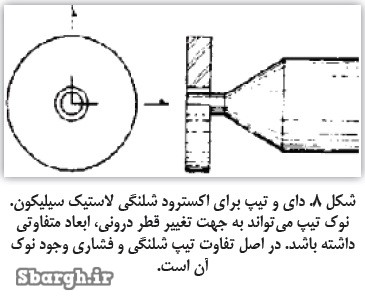

تیپ و دای

در فرآیند اکسترود، برای شکل دهی ابعاد خروجی اکستروژن و هدایت لاستیک سیلیکون مطابق با ضخامت مورد

نیاز از یک تیپ که توسط یک فلنج نگه داشته شده است استفاده می شود.

برای اکستروژن سیلیکون در صنعت سیم و کابل به جهت چسبندگی سیلیکون به هادی و به دست آوردن سطح

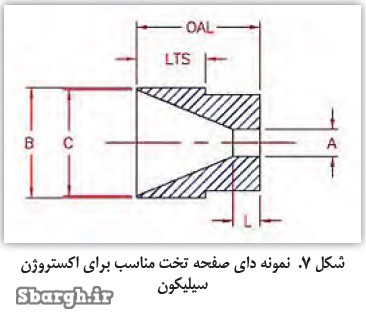

صاف از قالب های فشاری استفاده م یشود اصول کلی طراحی دای دای های صفحه تخت کارآیی بهتری در

اکستروژن لاست کی سیلیکونی دارند.

نکات زیر در طراحی دای اهمیت دارند:

• نبایستی نقاط مرده ای در طراحی وجود داشته باشند، زیرا هنگامی که لاستیک به دای نزدیک می شود این نقاط

توسط لاستیک پر شده و از حرکت یکنواخت لاستیک جلوگیری می کند. اگر مقداری از سیلیکون برای مدت زمان

طولانی داخل اکسترودر به دام افتد، حرارت ناشی از اصطکاک ممکن است منجر به ولکانیزاسیون آن شود و در

نتیجه سرعت جریان مواد کاهش یافته، اکستروژن زبر و یا مشکلات دیگری پدید بیاید.

اتصالات مخروطی شکل اغلب برای حذف نقاط مرده استفاده می شوند؛ لاستیک سیلیکون هنگام خروج از دای

متورم می شود، بنابراین خروجی دای باید تا حدودی کمتر از اندازه ابعاد مورد نظر در فرآیند اکستروژن باشد. بهتر

است به خاطر داشته باشیم که انقباض در طول عمل ولکانیزاسیون و پخت تا حدی تورم خروجی دای را جبران

خواهد کرد. علاوه براین سطح مقطع اکستروژن ممکن است توسط کشش جزئی محافظت نشده بین دای و محفظه

ولکانیزاسیون کاهش یابد.

• جریان لاستیک سیلیکون بهتر است در تمام نقاط دای یکنواخت باشد. گوشه های تیز در دای باعث کشش بیش از

اندازه لاستیک در این نقاط شده و در نتیجه لبه های زبر و تیزی روی اکستروژن ایجاد می کنند. این اثر را می توان با

ایجاد خم هایی با شعاع کم در تمام گوشه های تیز از بین برد. همچنین هنگامی که دهانه دای کوچکتر از سطح

دیگر مقطع باشد، غیر یکنواختی جریان رخ می دهد. این مسئله را می توان با ایجاد یک لند (قسمت L در شکل ۷)

کوتاهی در ناحیه تنگ شدگی دای اصلاح کرد. لند را می توان، بدون اینکه روی ضخامت دای اثر گذارد، توسط مته

زنی و ماشین کاری کوتاه کرد. در مقابل، می توان جریان یکنواخت را توسط کاهش جریان در طول دای با دهانه

گشاد بهبود بخشید. این کار توسط ایجاد یک سد روی پیچ به سمت دای جهت ایجاد جریان برگشتی انجام می

شود.

• دای ها بهتر است طوری طراحی شوند تا امکان ایجاد اصلاح روی آ نها امکان پذیر باشد.

دای اکستروژن برای شکل مربع، اضلاع دهانه دای به شکل محدب ساخته می شوند، تا اینکه هنگام خروج لاستیک

سیلیکون از دای و متورم شدن آن اضلاع راست و موازی شکل بگیرند؛ و گوشه ها دارای یک شعاع خمش ملایم

جهت ایجاد گوشه های صاف بعد از اکستروژن است. دید از پشت و مقطعی دای نشان می دهد که چطور قسم

تهای مختلف آن برای ایجاد یک لند کوتاه جهت متعادل ساختن جریان لاستیک برش داده شده اند.

مشخصات اکستروژن لاستیک سیلیکون

لاستیک سیلیکون بهتر است در دمای اتاق اکسترود شود. در واقع، برای جلوگیری از پیش پخت، نبایستی اجازه

داده شود دمای سطح سیلیکون بعد از اکستروژن به بالاتر از ۴۰ درجه برسد. ممکن است محصول در دماهای بالاتر

بسوزد و میزان اثر عامل ولکانیزاسیون کم شود. سطح صاف هنگام اکستروژن، از طریق افزایش فشار مواد در کله

گی با استفاده از توری (صافی) با مش ۸۰-۱۰۰ ، افزایش دور موتور اکسترودر، افزایش سرعت خط و در نهایت با

طراحی و انتخاب مناسب دای به دست می آید.

تجهیزات و روشهای وولکانش

پاراگراف های زیر تجهیزات و روش های مورد استفاده برای ولکانیزاسیون اکستروژنها را توضیح می دهند. عوامل

وولکانش، تأثیرات آنها روی خواص نهایی محصول و مسائل مرتبط به وولکانش در بخش های مختلف بحث شده

است.

• وولکانش با جریان هوای داغ روشی پیوسته و بسیار متداول برای وولکانش اکستروژنها است. اکستروژن با عبور از

یک محفظه افقی با دمای ۲۵۰- ۵۰۰ درجهبا یک محفظه عمودی با دمای بالای ۷۰۰ درجه حرارت داده می شود. در

وولکانش به این روش اکستروژن با مساحت کوچک چند ثانیه و متناسب با آن اکستروژن های با مساحت بالا به

زمان بیشتری در این دماها نیاز دارد.

در قسمت HAV افقی، اکستروژن توسط تنش حاصل از طناب فولادی متصل به قرقره جمع کننده و یا توسط تسمه

نقاله استیل، از اکسترودر به داخل محفظه وولکانش انتقال داده می شود. در واحد عمودی، اکستروژن توسط وزن

خودش رو به پایین هدایت می شود و یا توسط درام نیروی محرکه یک موتور رو به بالا کشیده می شود. در مورد

اکستروژن عمودی رو به بالا، به منظور جلوگیری از کشش بیش از اندازه، وولکانش به میزان کافی در ناحیه ورودی

محفظه انجام می گیرد، و هنگام عبور از محفظه به طور پیوسته وولکانش شده و استحکام لازم جهت نگه داشتن

وزن مواد زیری با کوچکترین تغییر در ابعاد آن حتی برای پروفایل های سنگین را محقق می کند.

با هر دو واحد عمودی و افقی، فاصله بین اکسترودر و محفظه وولکانش در حین اکستروژن بهتر است ثابت باشد تا

سطح مقطع یکنواختی به دست آید. هر دو محفظه وولکانش افقی و عمودی توسط باریک های از گرمکن ها،

واحدهای مادون قرمز، توری های گرمایشی و یا هر نوع منبع دیگر گرمایشی کاملاً پاک می تواند حرارت داده

شود.علاوه بر این محفظه افقی می تواند با یک جریان هوای بسیار سریع و مؤثر که گرما را انتقال می دهد، گرم

شود. هوا بعد از گرم شدن به داخل محفظه دمیده شده و ایجاد آشفتگی می کند. همین عامل باعث انتقال سریع

حرارت از فضای ثابت می شود. گرمایش می تواند الکتریکی و یا توسط گاز طبیعی ایجاد شود. برای صرفه جویی در

انرژی، قسمتی از جریان هوا را می توان به یک سیستم گردشی انتقال داد.

همه محفظه های وولکانش بهتر است به یک سیستم اگزوز هوا جهت حذف صحیح بخارات مجهز باشند. قسمت

HAV افقی به طور گسترده برای اکستروژن های مختلف استفاده می شود، و برای اکستروژن هایی که دارای یکیا

چند ضلع صاف هستند، بسیار مناسب است. واحدهای عمودی بیشتر جهت ساخت لوله های با دیواره نازک

استفاده می شوند و به دلیل این که قبل از وولکانش نبایستی هیچ تماسی با سطوح صاف داشته باشد. بنابراین،

بدون تسمه نقاله واحدهای عمودی، گرمایش و همچنین وولکانش کاملاً یکنواخت تر و همگنی اطراف اکستروژن

فراهم می کنند. علاوه براین، در ساخت اسفنج های لوله ای و توپر، آن ها سطح مقطعی با اندازه سلول ی کاملا

یکنواخت در سرتاسر محصول تولید می کنند. همچنین از ایجاد مارپیچی شکل هنگام وولکانش جلوگیری کرده و البته

محصولی بدون اثر کمربندی تولید می کنند.

حمام نمک

امتیاز حمام نمک، انتقال حرارت زیاد و فاقد اکسیژن بازدارنده است. مخلوط مذابی از نمک های ( KNO3، NaNO3،

NaNO2) در دمای ۱۴۰ درجه به عنوان سیال انتقال حرارت برای پخت لاستیک سیلیکون اکسترود شده استفاده م

ی شود مقطع اکسترود شده باید زیر سطح نمک مذاب توسط یک رول هدایت کننده نگه داشته شود. سطح بعد از

خروج از حمام نمک باید عاری از نمک باشد. بنابراین سطح به شستن نیاز دارد و نمک شسته شده از سطح به

دلایل محیط زیستی نیاز به بازیافت دارد.

وولکانش پیوسته در بخار

برای تولید کابل ها معمول ترین روش، وولکانش پیوسته در بخار است. یک لوله به دای اکستروژن به همراه یک

جداکننده حرارتی متصل می شود، به طوری که بخار با فشار بین ۹ تا ۱۵ بار و دما بین ۱۸۰ تا ۲۰۰ درجه دمیده می

شود. معمولاً طول کوره پخت بخار بیش از ۸۰ متر است.

وولکانش اتوکلاو

بخار حاصل از اتوکلاو، اغلب در وولکانش برخی از لاستیک های سیلیکونی استفاده می شود. سیم پیچی آزاد در

داخل یک کفه یا سینی، اکستروژن را در معرض فشار بخار گذاشته و میزان فشار بخار برای تهیه دما و زمان لازم با

توجه به لاستیک و ضخامت اکستروژن تعیین می شود کوره پخت برای به دست آوردن خواص مورد نظر، بیشتر

گریدهای لاستیک های سیلیکونی که برای اکستروژن استفاده می شوند، بعد از وولکانش نیاز به کوره پخت دارند.

زمان وولکانش وابسته به طول کوره، دما و ضخامت عایق است نتیجه به عنوان یک نتیجه کلی و پرهیز از خطاهای

بوجود آمده هنگام اکستروژن بهتر است، نکات زیر را در طی مراحل یاد شده بالا مورد توجه قرار داد.

• مواد باید کاملاً همگن مخلوط شده و عاری از هر گونه ناخالصی باشند.

• اکسترودر بین هر دو بخش ۱۴ تولیدی باید تمیزکاری شوند.

• از نوسان دما و فشار مواد در حین تولید پرهیز شود.

• تغذیه مواد درون اکسترودر باید یکنواخت باشد.

• از صفحات صافی درون اکسترودر استفاده شود (برای هواگیری مواد و پرهیز از نوسانات فشار آن).

• تمامی ماشین ها باید بطور منظم تمیزکاری و نگهداری شوند در جدول زیر خطاهای معمولی که هنگام اکستروژن

سیلیکون ممکن است به وقوع بپیوندد به همراه دلایلی که ممکن است علت مشاهده آن ها باشد ارایه شده اند.

| خطا | دلایل |

| حباب ها | رطوبت موجود روی قطعات درگیر دستگاه، سیلیکون دارای هوا باشد. |

| چشم ماهی ها | عدم وجود صافی، ذرات سوخته شده ناشی از افزایش بیش از اندازه دما، اختلاط نا همگن |

| شکنندگی اکسترود/ راه راه سفید رنگ هنگام کشیدن اکسترودر | آسیب دما به دلیل دمای خیلی بالای پخت |

| ناحیه گرد و نرم در مرکز اکسترود | پخت ناکافی، سرعت خط بسیار زیاد و یا دمای پایین |

| لبه ها و نقاط تیز روی اکسترود دارای ساختار دندانه دندانه | ضعف در طراحی دای |

| نوسان در شکل هندسی اکسترودر | نوسان در فشار یا دمای مواد |

| سطح زبر | خراش/ آسیب سطح دای، دمای بسیار زیاد مواد |

ترجمه و گردآوری: مهندس سروش شعبانی (کارشناس ارشد شیمی آلی)

نشریه داخلی صنعت سیم و کابل-شماره ۶۴