انواع کامپاند پی وی سی pvc

کامپاند پی وی سی

برای تولید یک محصول از رزین پی وی سی لازم است که ابتدا انواع پی وی سی و کاربرد آن را به درستی بشناسیم

تا محصولی با کیفیت متناسب با نیاز خود تولید کنیم.

پی وی سی (PVC) یا همان پلی وینیل کلرید یک پلیمر وینیلی می باشد که به روش رادیکالی با استفاده از

منومرهای وینیل کلرید (VCM) سنتز می شود.

بسته به روش سنتز و درجه پلیمریزاسیون پی وی سی انواع مختلفی دارد که هر یک از آن برای یک کاربرد خاص

مناسب می باشد در ادامه به هر یک از آنها خواهیم پرداخت.

دو دسته اصلی پی وی سی ها، پی وی سی گرید (S) یا همان سوسپانسیون و پی وی سی (E) یا همان

امولشن می باشد، البته روش های دیگری همچون میکرو سوسپانسیون و بالک نیز وجود دارد که چندان از

نظر تجاری مورد توجه نمی باشد و عمده مصرف در صنعت مربوط به نوع E و S می باشد.

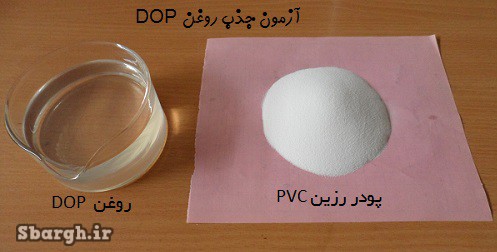

آزمون جذب روغن DOP رزین پی وی سی

تقسیم بندی pvc

هر یک از انواع پی وی سی از نظر درجه پلیمریزاسیون و طول زنجیره ها خود به انواع گوناگونی تقسیم بندی میشوند.

در صنعت برای بیان درجه پلیمریزاسیون از پارامتر K value استفاده میشود که نشان دهنده میزان درجه پلیمزیزاسیون

پی وی سی می باشد و هرچه این عدد بالاتر باشد یعنی طول زنجیره پی وی سی بیشتر است. برای مثال

رزین پی وی سی با K value 57 ا طول زنجیره کوتاهتری نسبت به رزین با K value 70 دارد.

به طور کلی هرچه درجه پلیمریزاسیون یک پی وی سی بالاتر باشد خواص مکانیکی از قبیل مقاومت به ضربه ازدیاد طول

و کشش و .. آن افزایش میابد ولی در مقابل فرایند پذیری و شکل دهی آن برای تهیه محصول نهایی سخت تر میشود.

بنابراین علاوه بر آنکه رزین پی وی سی بسته به نوع فرآیند آن همچون سوسپانسیون و امولشن برای تهیه یک محصول

از اهمیت بسزایی برخوردار است K value رزین مورد استفاده نیز بسیاز حائز اهمیت می باشد.

پی وی سی S

همان طور که گفته شد پی وی سی S به روش سوسپانسیون تهیه میشود.

در فرآیند تهیه این نوع از رزین وینیل الکل به عنوان عامل سوسپانسیون بکار گرفته میشود.

این رزین از ذرات درشت و همچنین حفرات بزرگی برخوردار می باشد.

رزین پی وی سی S هم میتوان به شکل خشک ( پی وی سی سخت یا همان U-PVC) و هم همراه با

یک روغن نرم کننده یا همان پلاستی سایز مورد استفاده قرار گیرد.

وجود حفرات باعث میشود هنگامی که از یک پلاستی سایزر در فرمولاسیون استفاده شود جذب بهتری

داشته باشد و از خمیر شدن رزین جلوگیری کند.

لاک وینیل الکل

همجنین وجود لاک وینیل الکل به دور رزین، شکل دهی و پخت پی وی سی را که اصطلاحا به آن فیوژن گفته میشود را مشکل میکند.

بنابراین با توجه به اینکه این رزین به سختی فراوری میشود نیاز به تجهیزات خاصی دارد تا علاوه بر ذوب

کردن ذرات با فشار بسیار بالا موجب تشکیل یک مذاب یک پارچه و پخت خوب را فراهم کند تا

بتوان محصول دلخواه را تهیه کرد.

برای تهیه محصول از این نوع پی وی سی لازم است که در ابتدا یک میکسر بسته به نوع افزودنی ها و فرمولاسیون

میکسر دور آرام یا همان ریبون میکسر و یا میکسر دور سریع یا توربو میکسر مورد استفاده قرار میگیرد.

در بعضی موارد از بنبوری نیز استفاده میشود) و سپس یک دستگاه جهت فراوری و شکل دهی همچون

اکسترودر تک پیچ یا دو پیچ (اکسترودر جهت تولید محصولاتی که به صورت پیوسته تولید می شود همچون

لوله، پروفیل پنجره، شیلنگ، گرانول و …استفاده میشود.) ، دستگاه تزریق (دستگاه تزریق جهت تولید

قطعات همچون اتصالات، زیره کفش، قطعات خودرو و … استفاده میشود) یا کلندر ( دستگاه کلندر از

مجموعه غلطک هایی تشکیل شده است که عموما برای تهیه فیلم و ورق های نازک استفاده میشود)

مورد استفاده قرار گیرد.

همانطور که گفته شد هرچه درجه پلیمریزاسیون بالاتر باشد علارغم آنکه خواص مکانیکی افزایش

میابد فرایند پذیری محصول مشکلتر میشود.

این نکته زمانی اهمیت خود را نشان میدهد که لازم است بین خواص مکانیکی بالا یا فرایند پذیری محصول یکی را فدا کرد.

برای مثال زمانی که میخواهیم یک قطعه تزریقی که داری قالب تزریق با انحنا های زیاد می باشد را تهیه کنیم

باید از پی وی سی با فرایند پذیری بالا و K value پایین استفاده کرد

( مثلا K Value 57 )

از طرف دیگر زمانی که میخواهیم محصولی که فرایند پذیری ساده ای دارد ولی باید خواص مکانیکی بالایی

( همچون ازدیاد طول بالا) داشته باشد همچون روکش کابل که یک کامپاند پی وی سی نرم (پلاستی سایز شده)

است را تهیه کنیم باید پی وی سی با K value بالا مورد استفاده قرار گیرد (مثلا K Value 70).

ضمنا باید به این نکته نیز توجه داشت که پی وی سی با K Value 65 که بیشترین میزان مصرف را در بین

همه پی وی سی ها دارد هم خواص فرایند پذیری قابل قبول و هم خواص مکانیکی مناسبی را دارد و

به صورت عمومی از این نوع پی وی سی S استفاده میشود.

کامپاند پی وی سی E

پی وی سی E به روش امولسیون تولید میشود و از ذرات بسیار ریزتری نسبت به پی وی سی S تشکیل شده است

و حفره های آن نیز به مراتب ریزتر می باشد. ریز بودن حفرات باعث میشود که هنگامی به این رزین یک نوع پلاستی

سایز اضافه میشود پلاستی سازر به خوبی بین ذرات نفوذ نکند و مخلوط به دست آمده به شکل خمیر در بیاید.

از طرفی به علت ریز بودن ذرات آن و نبود یک لاک وینیل الکل پخت آن بدون نیاز به فشار بالا انجام می پذیرد.

این دو ویژگی این رزین را برای استفاده در مصارف جهت پوشش دهی و کوت کردن یک سطح همچون

تهیه چرم مصنوعی مناسب میکند.

پی وی سی E

ذکر این نکته ضروری است که زمانی که میخواهیم یک پوشش فوم دار استفاده کنیم و برای داشتن فوم

یک نواختتر بهتر است از پی وی سی E با K value بالاتر استفاده شود.

در آخر برای انتخاب پی وی سی مناسب لازم است که به ویژگی های هر یک از انواع پی وی سی

دقت کافی داشت و با در نظر گرفتن نوع محصول، تجهیزات مورد نیاز و خواص محصول نهایی رزین خود را انتخاب کنیم.