تاریخچه سیم و کابل

با اختراع و تکمیل ژنراتور و بهره گیری از انرژی آب و سوختهای فسیلی در ماشینهای بخار، زمینه بهرهگیری از انرژی الکتریکی افزایش یافت و همزمان با پیشرفتهایی که در زمینه استفاده از برق متناوب a.c. و تبدیل ولتاژهای کم به ولتاژهای زیاد به دست آمد برنامه انتقال الکتریسیته به نقاط دورتر در دستور کار قرار گرفت و شبکههای الکتریکی ایجاد و رو به گسترش گذاشت، در همین روند بود که استفاده از کابل نیز آغاز شد.

تاریخچه ساخت کابل در جهان

در سال ۱۸۷۶ اندیشه تولید کابل با روکش لاستیکی به مرحله اجرا درآمد. در این مرحله چند رشته سیم مسی را به هم تابیده و با نوعی کائوچوی طبیعی به نام « گوتاپرچا » (Guttapercha ) روکش میکردند. در سالهای نخست دهه ۱۸۸۰ کابلهای ساخته شد که با مواد نفوذناپذیر در برابر آب عایق و روکش شدند. از آن پس استفاده از مواد دیگر متداول گردید . بدین ترتیب میتوان ادعا کرد که صنعت کابلسازی، نزدیک به ۱۲۵ سال پیشینه دارد.

در آن زمان، فرآیند ساخت کابل بدین شکل بود که ابتدا یک ماده عایق با خاستگاه گیاهی را به دور رسانا پیچیده آن را در دمای ۱۳۰-۱۴۰ درجه سانتیگراد خشک و سپس آن را با مواد روغنی؛ رزین یا موم اشباع میکردند و سرانجام با سرب روکش مینمودند. اما در سال ۱۸۸۷ شیمیدانها از راه سنتز مواد عایقی جدید موفق به تهیه مادهای به نام « باکلیت» شدند که ارزانتر از لاستیک بود. در همین دوران شبکههای با ولتاژ بالاتر نیز جای خود را باز کرده بودند به طوری که در سال ۱۸۹۸، نخستین کابل ۱۰ کیلوولت سه رشتهای، برای یک شبکه برق متناوب سه فاز ساخته شد. همراه با روند تکمیلی ساخت کابل که پیوسته ادامه داشت، در سال ۱۹۳۵، یک کارشناس سوئیسی به نام بورل (Borel ) با قراردادن دو الکترود در داخل روغن و با گذاشتن لایههای مختلفی از کاغذهای عایق در میان دو الکترود ولتاژ شکست این مواد را اندازهگیری کرد و نشان داد که با بهبود شرایط ساخت کیفیت عایقهای کاغذی بالا میرود و میتوان آنها را در ولتاژهای بالاتر به کار گرفت. با این پیشرفت ساخت کابلهای با ولتاژ بالاتر روز به روز گسترش یافت و با بهره گیری از مواد دیگری مانند EPR , PVC , PE و دامنه فعالیت در صنعت کابلسازی فراگستر شد و سرمایهگذاریهای کلانی را جذب کرد.

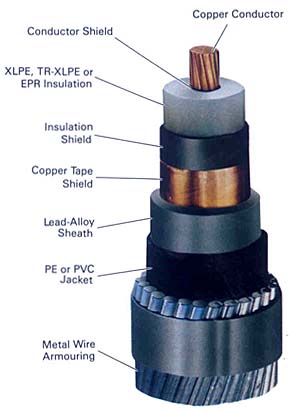

کابلهای XLPE

در سال ۱۹۵۳ ، برای نخستین بار کابل خشک با عایق پلیاتیلن کراس لینک ( XLPE ) در کارخانه « جنرال الکتریک » ساخته شد . عایق پلیاتیلن کراس لینک ( پخته یا ولکانیزه شده ) مادهای است که در پی یک واکنش « شیمیایی – گرمایشی » از ماده پلی اتیلن گرما – نرم به وجود میآید. این ماده از نظر ساختاری به مواد گرما – سخت (Thermoset ) بسیار نزدیک است. با این ماده جدید بود که امکان ساخت کابلهایی با ولتاژهای بسیار بالا فراهم آمد. از همین روی امروزه ساخت کابلهای فراتر از ۵۰۰ کیلوولت نیز امکانپذیر شده است. بررسی روند استفاده از کابل نمایانگر آن است که ساخت و بهرهبرداری از کابلهای کاغذی روغنی فشار قوی همواره با دشواریهایی چند همراه بوده است ولی امروزه با بهره گیری از مواد پلیمری (بسپاری) به ویژه XLPE که قابلیتهای فراوانی دارد، برخی از این دشواریها از میان رفته است به طوری که ادامه بهره گیری از کابلهای روغنی فشارقوی، دیگر توجیه ویژهای ندارد. از سویی کابلهای خشک مزایای بسیاری نسبت به کابلهای روغنی( کاغذی) دارند که مهمترین آنها سادگی ساخت، آسانی کابلکشی و بهره برداری است.

کابلهای پلیاتیلن کراس لینک (XLPE ) با پیشینهای نزدیک به چهل سال ساخت و کاربرد، به استانداردهای بالایی دست یافتهاند و با نامهای بازرگانی گوناگونی، در بسیاری از کارخانههای جهان ساخته میشوند. به طوری که امروزه کاربران مختلف کابلهای XLPE تا ولتاژ حتی بیشتر از ۵۰۰ کیلولت را با اطمینان خاطر به کار میبرند. صنعت کابلسازی برای رسیدن به مراحل کنونی نزدیک به یک قرن پیشرفت را پشت سر گذاشته است. برای ارائه تصویر روشنی از روند پیموده شده و به منظور آشنایی با رویدادهایی که در تکامل صنعت کابلسازی از اهمیت برخوردار بودهاند به کوتاهی به برخی از مهمترین رخدادها و تاریخ این تحولات اشاره میشود.

روشهای نوین در طراحی کابل و تفاوتهای آن در جهان روش ساخت کابلهای فشار قوی، تقریباً در تمام کارخانههای سازنده، در گوشه و کنار جهان، همانند است. اما در طراحی کابلها و شبکههای کابلی و انتخاب نوع کابل تفاوتهایی دیده میشود. این تفاوتها در زمینه ساخت کابلهای توزیع خیلی اساسی نیستند. استانداردهایی نیز که برای کابلهای توزیع مورد استفاده قرار میگیرند همواره یکسانند و تفاوتهای اساسی آنها به سبب اختلاف در دستگاه یکاهای آنهاست. در رابطه با ساخت با استفاده از کابلها، کشورهای جهان را میتوان به دو دسته تقسیم کرد: کشورهایی که از روش ساخت بریتانیا و اروپا پیروی میکنند و آنهایی که با روش طراحی در ایالات متحده آمریکا سازگارند. با آنکه همانندهای قابل توجهی در طراحی و نصب شبکههای توزیع در هر دو دسته وجود دارد. اما تفاوتها نیز به گونهای هستند که تاکنون امکان تهیه یک کتاب مرجع قابل استفاده برای هر دو گروه پدید نیامده است. کشورهایی چون فیلیپین یا کشورهای آمریکایی جنوبی که از نظر اقتصادی وابسته به کشور آمریکا هستند، از روشهای طراحی متداول در ایالات متحده آمریکا سود میبرند. وجه مشخصه شبکههای توزیع این کشورها آن است که در نواحی شهری، صرفنظر از مفهوم نسبتاً جدیدتر « شبکه توزیع زیرزمینی» (U.D.N) قسمت عمده شبکههای توزیع هوایی است و زمینی کردن شبکهها، تنها در نواحی پربار که مساحت کمی دارند و یا بیشتر در قسمتهای مرکزی . یک سده پیشرفت در صنعت کابلسازی عبارتند از : دهه ۱۸۸۰ ساخت نخستین کابل الکتریکی گوتاپرچا (Gutta Percha ) و به دنبال آن عایقبندی کابلها با لاستیک و لاستیک ولکانیزه شده. دهه ۱۸۹۰ کابلهای لولهای ده کیلو ولت فرانتی (Ferranti ) و آغاز عایقبندی با کاغذ سال ۱۹۱۴ روش حفاظ گذاری ( الکتریکی ) سال ۱۹۱۴ ( Hochstadter ) که امکان افزایش ولتاژ توزیع تا ۳۳ کیلوولت را پدید آورد. سال ۱۹۲۶ امانوئلی ( Emanueli ) اصول زیرفشار قراردادن کابلهای کاغذی روغنی را برای ولتاژهای بالاتر از ۶۶ کیلوولت پایه گذاری کرد. دهه ۱۹۳۰ عایقهای P.V.C برای نخستین بار در آلمان آزمایش شد. سال ۱۹۴۳ از نخستین کابل فشارقوی سه رشتهای ۱۳۲ کیلوولتی بهره برداری شد. سال ۱۹۴۹ آغاز به کارگیری کابلهای بدون نشت و اشباع شده با روغن (Mass – Imrpregmated ) برای غلبه بر مشکل نشت روغن – رزین در کابلهایی که در شیب نصب میشدند. دهه ۱۹۵۰ (آ ) : استفاده بازرگامی از P.V.C و دیگر عایقهای گرما – سخت (Thermoset ) به عنوان عایق در کابلهای توزیع و همچنین استفاده از P.V.C برای کابلهای فشار ضعیف که در انتهای این دهه آغاز شد. (ب) : توسعه موفقیت آمیز زرههای آلومینیومی، نخست برای کابلهای زیر فشار و سازگارسازی تدریجی رساناهای آلومینیومی برای کابلهای فشارضعیف و فشارقوی (پ) : ساخت کابل ۲۷۵ کیلوولتی ( ۱۹۵۴) ، و استفاده عملی از آن در سال ۱۹۵۹ دهه ۱۹۶۰ (آ) : به دنبال استفاده مشترک از کابلهای نول و زمین تغییر صرفه جویانه چشمگیری در شبکه توزیع پدید آمذ. (ب) : کابل ارتباطی جریان مستقیم (d.c. ) 100 کیلوولتی میان انگلیس و فرانسه در ۱۹۶۱ گشایش یافت. (پ) : ساخت نخستین کابل ۴۰۰ کیلوولتی و بهره برداری از آن در سال ۱۹۶۹ دهه ۱۹۷۰ (آ) : گسترش سریع استفاده از عایقهای گرما – سخت (Thermost ) که به سرعت جایگزین کاغذ شدند: برای ولتاژهای بالاتر. (ب) : آغاز بهرهبرداری آزمایشی از پلیاتیلن (Polyethylene ) و XLPE به عنوان جایگزین احتمالی کاغذ و کابلهای فشاری قوی و موفقیت در این زمینه شهرها و کلان شهرهای انجام گرفته است. حتی در چنین شهرهایی نیز مفهوم شبکه زمینی، با مفهوم رایج آن در کشورهای اروپایی بسیار متفاوت است، برای نمونه بیشتر از کابلهای تک رشتهای سود میبرند و آنها را از درون یک کانال عبور میدهند. از همان گامهای نخست سازندگان آمریکایی همواره عایقهای لاستیکی را بر عایقهای کاغذی ترجیح میدادند و هیچگاه به گستردگی اروپا از عایقهای کاغذی استفاده نکردند. ورود عایقهای گرما – نرم (Thermoplast ) و گرما – سخت (Thermoset ) به صورت تولیدات عظیم صنایع شیمیایی آمریکا موجب گسترش کابلهای تک رشتهای با عایق پلیمری گشت و این خود منجر به تغییراتی شد که به گونهای روزافزون در سراسر جهان رواج یافت. در روش بریتانیایی – اروپایی، در نواحی مسکونی بیشتر از کابلهای توزیع زمینی سه فاز استفاده شده است و همواره از به کارگیری دکلها، سیمها و ترانسفورماتورهای هوایی که در معرض دید باشند پرهیز میگردد. لازم به یادآوری است که در سالهای اخیر استفاده از شبکههای انتقال هوایی در ایالات متحده آمریکا نیز به سرعت در حال منسوخ شدن بوده و به دلیل مشکل زیست محیطی در مناطق مسکونی به سرعت با شبکههای زیرزمینی جایگزین گردیدهاند تاریخچه ساخت کابل در ایران مستندات موجود نشان میدهد که از همان سالهای ورود کارخانه برق امینالضرب به ایران در سال ۱۲۸۲ خورشیدی سیمهای روکشدار و سپس کابل توسط همین شخص خریداری و به ایران وارد گردید. در سالهای نخست بهرهبرداری از انرژی برق معمولاً سیمهای روکشدار به کمک مقرهای کوچک و سفیدرنگ قرقره مانندی بر روی دیوارها و سقف اتاقها و سالن ها نصب میشدند، سپس در پی بهره گیری از انرژی برق برای راه اندازی موتورهای برقی در کارگاهها و کارخانهها، استفاده از کابلهای پیشرفتهتر آغاز گردید و با افزایش تعداد کارگاهها و کارخانهها ورود کابل نیز چشمگیرتر شد. از سویی با جمع آوری شبکههای هوایی در شهرهای بزرگ به ویژه در تهران و اصفهان و نصب شبکههای زمینی فشار ضعیف و فشار متوسط نیاز به کابلهای پیشرفته وارداتی چاره ناپذیر گردید و بنگاههای برق برای تامین نیازهای گوناگون و گاهی پیچیده تنها به بازارهای برونمرزی متکی شدند و انبارهایشان پر از کابلهای متنوعی شد که از سازندگان بیشمار در سطح جهان خریداری می کردند. برتری مدارهای کابلی و نیازهای روزافزون به شبکههای زمینی در سطح شهرها و درون کارخانهها و کارگاهها، برنامهریزان اقتصادی و فنی و سرمایه گذاران را بر این باور کشاند که با سرمایهگذاری در صنعت کابلسازی افزون بر تامین نیازهای داخلی از خروج ارز نیز جلوگیری میشود. در این میان با پدید آمدن زمینه ورود فن آوریها و دانشهای نوین پیشرفته و برپایی پایگاههای تحقیقاتی تخصصی به روند رو به رشد پیشرفتهای علمی و فنی کمک میگردد. چنین بود که اندیشه ایجاد کارخانههای کابلسازی پا گرفت. روند کنونی کابل سازی در ایران ایجاد کارخانههای سیمسازی و کابل سازی در ایران از نزدیک به ۳۵ سال پیش آغاز شده است، هر چند به نظر میرسد که سیمسازی باید پیشینه بیشتری داشته باشد. شایان یادآوری است که واژه سیم در زبان فارسی نام فلز نقره است که به آسانی به صورت مفتول یا سیمهای نازک در میآمده است حتی واژه سیماب( جیوه ) در حقیقت از دو واژه سیم و آب شکل گرفته است که اشاره به رنگ نقرهای فلزوروانی آبوار آن دارد. از سویی یکی از نخستین وارد کنندگان سیمهای رسانا به ایران، شخصی فرانسوی بود که از کارخانه کابل C.E.E.M سیم و کابل وارد میساخت. این نام اختصاری در زبان فرانسه س دوزم خوانده میشد ولی در ایران به آسانی تبدیل به سیم شد و با توجه به زمینه پیشین این واژه در ایران ( سیم یا نقره ) زمینه کاربردش به جای مفتول آسانتر و هموارتر گردید و سرانجام جایگاه ویژهای در نامگذاری رساناهای برقی یافت. به هر روی کارخانههای کابلسازی در آغاز با تولید سیم آغاز کردند و سپس با ساخت رساناها، توسعه یافته و سرانجام به ساخت کابل پرداختند. در این زمینه میتوان به کوتاهی به روند طی شده نگاهی انداخت : الف – سیم سازی: این صنعت با به کار افتادن کارخانههای فروزنده، دیاموند( هادی برق کنونی ) الکتریک خراسان و سیمکو آغاز شد، امروزه نزدیک به ۱۰۰ کارخانه در همین زمینه مشغول به کار هستند. ب – تولید رسانا : ساخت رساناهای برقی توسط شرکتهای ایرکابل ( کابل ساوه کنونی ) و آلومتک (وابسته به وزارت نیرو ) آغاز شد که همچنان به تولید ادامه میدهند. ت – کابلسازی: کابلهای افشان و کابلهایی با رساناهای یک تکه و یا رشتهای در هم کلاف و فشرده شده تا ۳۰۰ و بزرگتر هم اینک توسط کارخانههای کابل البرز، کابل ایران، کابل تک ، سیمکو و سیمکات در دست ساخت است و در سالهای اخیر کارخانههای جدیدتری با تغییرات پیشرفته نیز مانند سیم و کابل ابهر وامثالهم فعالیت خود را به طور گستردهای آغاز کردهاند. ج – کابلهای مخابراتی : کارخانههای کابل ایران – کابل تک و کابل البرز در این زمینه فعال اند. مجتمع صنعتی رفسنجان و کارخانجات کابلهای مخابراتی شهیدقندی و کرمان نیز در این گروه جای دارند. چ – کابلهای فشار متوسط : تعداد کارخانههایی که به ساخت کابلهای فشار متوسط میپردازند حدودترند. در این گروه میتوان به کابل ابهر، کابل البرز و سیمکو وبسیاری ازاین مورد اشاره داشت. خ – سیمهای لاکی : این گروه از سیمها بیشتر توسط کارخانههای پایش، شارلاک، رضا، لاک سیم و… تولید میشود