پلیمرکنترل کیفیت سیم و کابل

تاثیر افزودنی های مختلف بر خواص فیزیکی رزین PVC

به منظور بهبود خواص فیزیکی و مکانیکی پلی وینیل کلراید ، مخلوط این ماده با برخی از افزودنی ها مورد مطالعه قرار گرفت

و دو ترکیب درصد PVC سخت و نرم با استفاده از رزین PVC با k value 60 تا۷۰ به این منظور آماده شد.

افزودنی های مختلف شامل نرم کننده ها ،پر کننده ، پایدار کننده، رنگدانه و کمک فرایند با بستر پلیمر که همان PVC است

مخلوط شدند. در این اقدامات معیار مصرف بر حسب ۱۰۰ واحد پلیمر ، یعنی phr تنظیم شد.

مخلوط های پلیمری کابل و کفش مانند به شکل کامپاندهای نرم PVC تهیه شدند که به ترتیب حاوی phr 40 نرم کننده

دی ایزو اکتیل فتالات ، phr 3-2 روغن سویای اپوکسی شده و phr 80-50 نرم کننده معمولی بودند.در حالی که مخلوط

لوله و ورق سخت که با عنوان PVC نرم نشده معروف هستند با استفاده از ترکیب درصدهای گوناگونی از پرکننده و پایدار

کننده های مختلف تهیه شدند. تعدادی از این پایدار کننده ها به صورت زیر بوده است:

phr 6 سولفات سرب سه بازی ، phr 1 استئارات سرب و مقدار phr ۴/۰ مونو استئارات گلیسرال در لوله های سخت و

phr 5/2-2 مرکاپتید های بوتیلن و استر اسیدها و استر الکلهای چرب به مقدار phr 8/0 -5/0 در ورقها سخت PVC بکار

رفتند.

تحقیقات تجربی برای تجزیه و تحلیل خواص مکانیکی مانند استحکام کششی، ازدیاد طول در نقطه پارگی،سختی و خواص

فیزیکی مانند وزن مخصوص برای نمونه های ترکیب شده انجام گرفت که یک افزایش قابل ملاحظه در استحکام کششی

برای PVC پایه از Kg/〖Cm〗^۲۴۶۰ تا محدوده Kg/〖Cm〗^۲۵۵۰ برای ترکیبات UPVC(ورق و لوله سخت PVC ) و

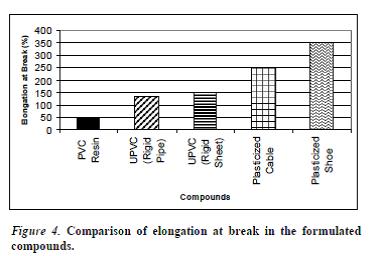

یک افزایش اندک در ازدیاد طول در نقطه پارگی (در پلیمر پایه) ، از ۵۶% به ۱۲۴٫۳۳% و ۱۵۰% به ترتیب برای ترکیبات لوله

و ورق مشاهده شد.

از طرف دیگر ازدیاد طول در نقطه پارگی برای ترکیبات PVC نرم از ۵۶% به ۲۵۰٫۶۷% برای ترکیبات کابل و برای کفش

۳۵۱٫۳۳% افزایش یافته است.

در حالی که استحکام کششی از Kg/〖Cm〗^۲۴۶۰ به Kg/〖Cm〗^۲۱۵۰٫۳۳ (ترکیب کابل) و Kg〖/Cm〗^۲۱۲۰٫۳۳

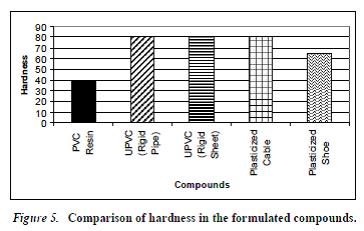

(ترکیب کفش) کاهش می یابد. و همچنین سختی از ۴۰ به ۸۰ برای همه ترکیبات به جز ترکیب کفش با سختی ۶۵٫۳۳

افزایش می یابد.اثر نرم کننده رابطه مستقیم با ازدیاد طول در نقطه پارگی دارد اما نسبت این ماده با استحکام کششی

یک نسبت معکوس خواهد بود.

مقدمه:

ماده ی PVC معمولا به عنوان ماده ایی شناخته می¬شود که در ساختار مواد مختلفی مانند ابزارالات الکترونیکی لوازم

التحریر،تجهیزات شیمیایی، سیم،کابل و غیره کاربرد دارد. این ماده یکی از عمده مواد ترموپلاستیکی است که امروزه در

مقدار وسیعی تولید و در سراسر جهان استفاده می شود. در حال حاضر حدود ۵۰ نوع مختلف پلاستیک وجود دارد که

شامل ۶۰،۰۰۰ فرمولاسیون مختلف پلاستیک ها می باشد. آن دست از موادی که بر اساس پلی الفین ها و پی وی سی

ها می باشند بالاترین مصرف در جهان را دارند. در یک برآورد مشخص شد که هر هفته در امریکا شش ماده ی پلاستیکی

جدید برای سنجش و ارزیابی به آزمایشگاه ها ارسال می شوند.

تناژ تولید جهانی PVC دارای دومین جایگاه به نسبت پلی اتیلن است. با این حال PVC به نسبت سایر پلاستیک های رایج

مانند پلی اتیلن و پلی استایرن فرایندپذیری و پایداری حرارتی کمتری دارد. این ماده یک ترموپلاستیک است و به دلیل

همین پایداری حرارتی کم ، استفاده ی آن در صنعت محدود است. در سال های اخیر تلاش های متعددی برای ارتقای

پایداری حرارتی و خواص مکانیکی این ماده انجام شده است. PVC خام شکننده و غیر قابل انعطاف است. فرایند کردن PVC

در حالت خام این ماده، نیاز به دما و انرژی دارد که در نتیجه منجر به تخریب شدید پلیمر می شود.تولید هیدروژن کلرید در این

ماده به سرعت منجر به تغییر رنگ از سفید به رنگ هایی مانند زرد، قهوه ایی و مشکی می شود. این تغییرات رنگ در

محدوده دمای فرایندی حدود ۱۵۰درجه ملاحظه شده است. استفاده از این ماده به منظور پایه ی آمیزه کاری در سراسر

جهان است (منظور از آمیزه کاری اضافه کردن برخی افزودنی ها به پلیمر پایه است).

این روش آماده سازی کامپاند در اصطلاح به عنوان فرمولاسیون شناخته می شود. با اضافه کردن افزودنی هایی مانند نرم

کننده ها، پر کننده ها، پایدار کننده های حرارتی، روان کننده ها و کوپلیمر کردن با سایر منومرها، خواص ضعیف PVC می

تواند بهبود یابد. از لحاظ تجاری، کامپاند PVC به عنوان ماده ای شناخته شده است که به منظور تولید یک مخلوط یکسان و

مناسب فرایند و عملکرد مورد نیاز، که قابلیت اضافه کردن اجزای بهبود دهنده را به یک پلیمر خام با کمترین قیمت ممکن را

دارد،. آمیزه کاری و فرایند کردن مناسب رزینPVC و استفاده ی مناسب افزودنی ها، یک ترکیب جدیدی را به ارمفان می آورد

که خواص و رفتاری کاملا متفاوت از رزین PVC به تنهایی دارد. انتخاب افزودنی های خاص به PVC بستگی به کاربرد نهایی آن

دارد. به عنوان مثال رزینPVC نرم شده ،برای استفاده جهت تولید محصولاتی مانند لوله آب، اتصالات لوله کشی و سایر

وسایل سفت و سخت نیست.

برای استفاده لوله کشی یا پنل های ساختاری که نیاز به مقاومت به ضربه ی بالا است، PVC معمولا با نسبت ترکیب های

کوچک از پلیمر های لاستیکی مصنوعی ترکیب می شود. اصلاح PVC سخت رابطه ایی با چقرمگی پایین آن که بوسیله ی

اختلاط با فاز رابری بدست آمده ، دارد. رزین هایی را که آسان تر از پلی وینیل کلراید نرم می شوند با اضافه کردن خواص

مختلف وینیل استات به وینیل کلراید قبل از پلیمریزاسیون مخلوط می توان تهیه کرد. رزین های سفت در واقع از اصلاح پلی

وینیل کلراید بوسیله ی کلر ناشی شده است. در فرمولاسیون تجاری PVC نسبت نرم کننده از گستره ۱۵ تا ۵۰% وزنی

است.حتی در دماهای پایین فرایند، پلی وینیل کلراید تجزیه می شودو HCL خود را از دست می دهد.جایگزینی آشکار

هیدروژن فعال در PVCفرض شده است امکان مهار حذف HCL از طریق نمک های آلی فلزی و تثبیت PVC یا سرکوب فعالیت

کاتالیستی HCL در این واکنش از طریق اپو کسید شدن وجود دارد. در این ماده فرض می شود که امکان این امر وجود دارد

که حذف شدن HCL از طریق نمک های آلی و جایگزینی هیدروژن فعال در PVC مهار شده و در نتیجه فعالیت کاتالیستی

HCL تثبیت و متوقف شود.

برای دستیابی به خواص بهتر، این ماده با الاستومر ها و نرم کننده های ویژه اصلاح می شود.این اصلاح کننده ها منجر به

کاهش دمای انتقال شیشه ای،افزایش قابلیت تغییر شکل پذیری،الاستیسیته،مقاومت در برابر سایش،بهبود خاصیت

الاستیکی، مقاومت در برابر روغن ها،سوخت ها و بسیاری از مواد شیمیایی می شوند. حالت فیزیکی و مورفولوژی یک

پلیمر تاثیری قوی بر روی خواص مکانیکی آن دارد.یک نمونه ساده از تفاوت ایجاد شده در رفتار مکانیکی، ازدیاد طول است ،

زمانی اتفاق می افتد که پلاستیک تحت تنش قرار میگیرد. تقریبا تمام پلاستیک ها وقتی که تحت تنش قرار می گیرند یک

کشیدگی(ازدیاد طول) از خود نشان می دهند که حتی با از بین رفتن این تنش کشیدگی ایجاد شده بهبود نمی یابد. شایع

ترین خواص مکانیکی مشخص شده پلیمر ها مدول خمشی و استحکام کششی است .خواص مکانیکی به طور قابل

توجهی بستگی به نوع و مقدار نرم کننده دارد. مقدار کمتر فیلر ،خواص مکانیکی را تحت تاثیر قرار می دهد.

UPVC ماده ای سخت است در حالی که نرم کننده PVC قابل انعطاف و با استفاده از مقادیر بالای نرم کننده لاستیکی می

شود.

با توجه به طیف گسترده ای از ترکیبات PVC ، توجه به خواص فیزیکی رزین PVC امری مهم است و در کنار این موضوع نیاز

است یک پیشنهاد برای ترکیب درصد آن ارائه دهیم.

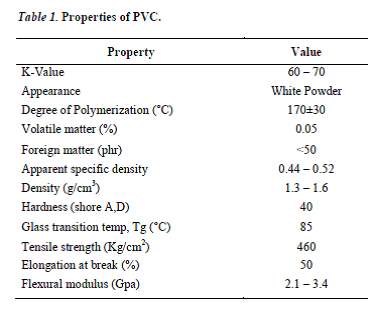

جدول ۱ نشان دهنده برخی از خواص PVC است.

این تحقیق به تشریح اثر افزودنی ها عمدتا نرم کننده و پرکننده ،روی خواص فیزیکی و مکانیکی مخلوط PVC می پردازد به

عنوان مثال وزن مخصوص،استحکام کششی، ازدیاد طول در نقطه پارگی و سختی.

مواد و روش های شیمیایی:

مواد شیمیایی که برای آماده سازی چهار ترکیب درصد PVC مورد استفاده است به دو دسته تقسیم می شوند.دسته اول

پلیمر پایه است که برای آماده سازی ترکیب درصد PVC لازم است .

برای رسیدن به این هدف از پلیمر PVC سوسپانسیون (ISO No. 85-100) ، پلیمر pvc سوسپانسیون (ISO No 125، رزین

pvc k-value60 . 65)) و رزین pvc (K-value 70) استفاده می شود. مواد افزودنی مورد استفادهپایدارکننده ،آکریلیک(کمک

فرایند)،دی ایزو اکتیل فتالات(DOP)، روان کننده ها ، جاذبUV،نرم کننده،روغن سویای اپوکسید شده،پایدارکننده مایع

Ba/cd،استئاریک اسید و پیگمنت هستند.غلظت پلیمر پایه به ۱۰۰ قسمت در مخلوط مشخص می شود در حالی که غلظت

بقیه افزودنی های مورد استفاده به صورت قسمت در ۱۰۰ رزین (phr)مشخص می شود.

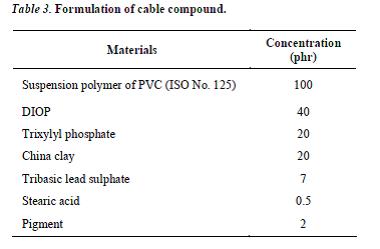

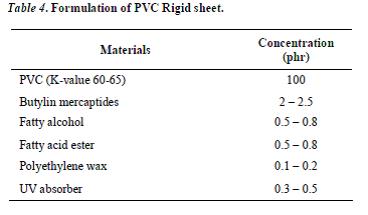

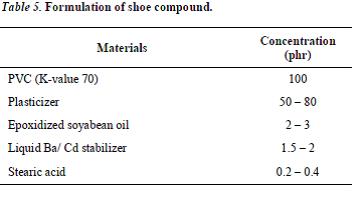

جدول ۲و۳و۴و ۵فرمولاسیون مختلف برای جهار نوع ترکیب مبتنی بر PVC را نشان می دهد. مواد در میکسر ها مخلوط شده

اند و سه نمونه از هر ترکیب برای تعیین استحکام کششی،ازدیاد طول در نقطه پارگی،سختی و وزن مخصوص تجزیه و

آنالیز شده است.

.jpg)

تجهیزات:

همزن مصرفی دارای ظرفیت ۱۰۰ لیتر و در سرعت بالا برای اختلاط افزودنی های مختلف با پلیمر پایه،مورد استفاده قرار

گرفته است.( مدل شماره SMNC-100,ساخت Kawata). اکسترودری که برای این امر مورد استفاده بوده است مدل شماره

SE-40A و ساخت Shibawa بوده است که جهت تولید ترکیب لوله با قطر ۱ اینچ مورد استفاده قرار گرفته است. از دیگر

دستگاه هایی که مورد استفاده قرار گرفته دستگاه تست یونیورسال (UTM) با ظرفیت قسمت لودسل ۱۰kN و ساخت

Shimadzu به منظور اندازه گیری مقاومت کششی و افزایش طول در نقطه ی پارگی. و اندازه گیری سختی بوسیله ی

دستگاه Durometer به مدل Hardmetic و ساخت Mitutoyo می توان اشاره کرد. برای تست وزن مخصوص نمونه های

شیشه ایی، دستگاه چگالی سنج استفاده شده است.همچنین دستگاه تزریق قالب گیری که برای اماده سازی نمونه ها

استفاده شد( مدل J550E III, ساخت JSW, با قابلیت تحمل نیروی ۵۵۰تن و ظرفیت تزریق ۱۸۰۰۰ گرم) بوده است.

روش آزمون:

وزن مخصوص و دانسیته از پارامتر های مهمی هستند که باید آنالیز شود.در این امر نمونه در هر شکل و با حجم بیشتر از ۱

cc برداشته می شود.۵گرم از مواد به شکل گرانول یا پودری در یک حجم اندازه گیری شده به یک چگالی سنج اضافه شد

و وزن مخصوص ازتغییرات حجم و وزن در دمای F73.4 محاسبه شد.برای نگهداری،تخلیه کامل هوا در این روش لازم است.

اندازه گیری های کششی طبق ASTM D638 با استفاده از دستگاه کشش جهانی کامپیوتری مجهز به یک نرم افزار مناسب

انجام شد . در این آنالیز استحکام کششی و ازدیاد طول در نقطه پارگی انجام گرفت که نمونه ها از طریق قالب گیری

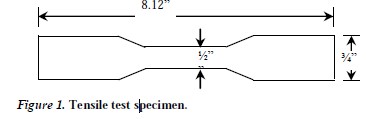

تزریقی با ضخامت ۰٫۱۳ تا ۰٫۲۸ به صورت نشان داده شده در شکل ۱پردازش شدند.

بهترین نتیجه زمانی بدست می آید که یک کشش سنج به هر دو انتهای گردن باریک متصل شود. فک ها می توانند با

سرعت ۰٫۲-۰٫۵-۲ یا ۲۰اینچ در دقیقه از هم جدا شوند و نمونه از هر دو انتها کشیده شود. استرس(تنش)در مقابل

فشار(ازدیاد طول)برای ایجاد منحنی تنش-کرنش رسم شد که پاسخ ماده رادر مقابل بار گذاری تنش توصیف می

کند.سختی نمونه ها با استفاده ازدستگاه سختی سنج بر طبق ASTM (D 2583.67) اندازه گیری می شود .ابزار سختی

سنج یک وسیله کوچک دستی است که در آن فرونده کروی تحت اثر نیروی فنر یا وزنه،روی سطح ماده فشرده شده و یک

عقربه عدد سختی راروی صفحه مدرج نشان می دهد.طرح های مختلف از این دستگاه برای آزمایش گسترده کامل

الاستومرها و پلاستیک ها از بسیار نرم تا بسیار سخت وجود دارد.با توجه به خاصیت الاستیک، مقدار فروروندگی با زمان

تغییر می کند.

گوه به مدت ۵ ثانیه به کمک نیروی دست به نمونه پلاستیک فشار داده می شود و مقدار فرو رفتگی به طور مستقیم بر

روی شاخص شماره گیری ثبت می شود.

بحث و نتیجه گیری:

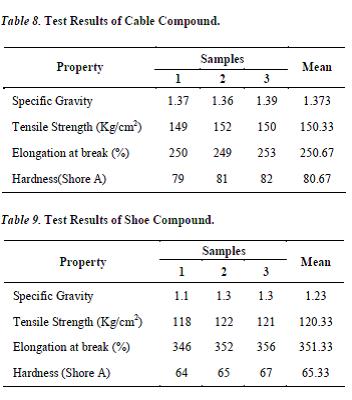

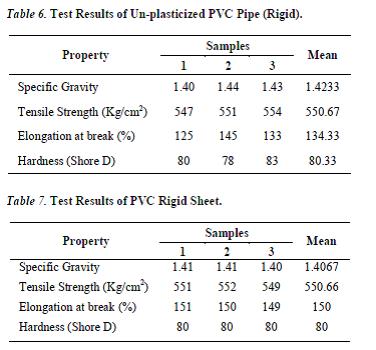

چهار ترکیب درصد تهیه شده می تواند در دو دسته PVC سخت و نرم طبقه بندی شود.نتایج تست برای همه ترکیبات در

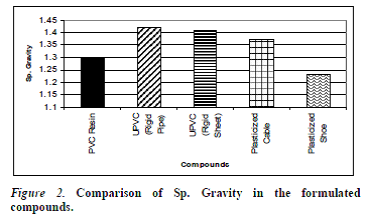

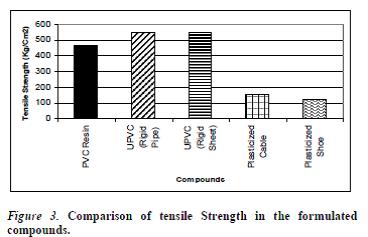

جدول ۶و۷و۸و۹ جدول بندی شده است. مقایسه بین خواص PVC تهیه شده با پلیمر پایه در شکل ۲و۳و۴و۵که افزایش بالایی

در خواص فیزیکی رزین PVC نشان می دهد،آمده است.

در شکل ۲ تقریبا تمامی ترکیبات وزن مخصوص برابر دارند که عاملی قوی از لحاظ قیمت گذاری هستند و از اهمیت خاصی

برخوردارند. همچنین در کنترل تولید هم در تولید مواد خام و قالب گیری و اکستروژن استفاده می شود.

مطابق شکل ۳ استحکام کششی ترکیب PVCU به شدت افزایش یافته است و به مقدار kg/cm2 550 رسیده است. این

افزایش در استحکام کششی به دلیل فقدان نرم کننده در فرمولاسیون این ترکیبات است .استحکام کششی PVC انعطاف

پذیر (کابل و کفش) به kg/cm2 150 می رسد که در مقایسه با ترکیبات PVCU خیلی پایین تر است که دلیل آن وجود نرم

کننده در فرمولاسیون است. نرم کننده با مولکول های پلیمر پیوند می خورد و بین مولکول ها قرار می گیرد.

با توجه به این اتصال، نرم کننده دارای اثرات زیادی برخواص مکانیکی پلیمر است. گفته می شود که برهم کنش دو قطبی

بین گرو های قطبی پلیمر با گروه های قطبی نرم کننده رخ می دهد.در چنین مواردی اتم های کلر در رزین pvc و گروه استر

در DOP نرم کننده نقش گروه قطبی را ایفا می کنند.

با افزودن نرم کننده به پلیمر نیروی پیوندی بین اتم ها ضعیف می شود و حجم آزاد افزایش می یابد که منجر به کاهش

سختی،مدول الاستیسیته و استحکام کششی می شود.

بر عکس آن، با توجه به حضور نرم کننده در ترکیبات PVC نرم ،ازدیاد طول در نقطه پارگی در ترکیبات انعطاف پذیر PVC بزرگتر

ازUPVC است(شکل ۴). مقادیر بالاتر ازدیاد طول در ترکیبات عاری از فیلر مشاهده می شود. افزایش حجم آزاد منجر به

ایجاد ترکیبی نرم و ضعیف از PVC می شود .

اثر نرم کننده و فیلر بر سختی در شکل ۵ نشان داده است. سختی لوله های UPVCو ورق با ترکیب کابل به دلیل حضور

متوسط مقدار فیلر، برابر است اما سختی ترکیبات کفش به دلیل عدم حضور فیلر کاهش می یابد .همچنین نشان داده

شده که سختی با افزایش مقدارنرم کننده برای ترکیبات PVC نرم، بدون اضافه کردن فیلر کاهش می یابد.واضح است که

کاهش فیلر منجر به کاهش سختی می شود در حالی که با افزایش مقدار فیلر سختی افزایش می یابد.همان طور که قبلا

توضیح داده شد نرم کننده برهم کنش بین مولکولی PVC را تضعیف می کند در حالی که اضافه کردن فیلر اثر کاملا

معکوسی دارد و سختی PVC را افزایش می دهد.

Brydson و mark مشاهده کردند که افزودن فیلر سختی PVC را بر طبق نتایج بدست آمده افزایش می دهد.به طور کلی

دیده می شود که تغییر اندکی در فرمولاسیون افزودنی های مختلف، مانند نرم کننده، فیلر، استابلایزر، روان کننده و رنگ

خواص ترکیب PVC را به شدت افزایش می دهد.

جمع بندی:

از نتایج تجربی ابن چنین بدست می آید که:

۱- استحکام کششی در فقدان عامل نرمی و حضور فیلر افزایش می یابد. حداکثر مقدار بدست آمده برای استحکام

کششی Kg/cm2 550.67 برای ترکیب لوله PVC سخت بوده است.استحکام کششی با افزایش مقدار نرم کننده کاهش

می یابد و متناظر با آن حداقل مقدار استحکام کششی Kg/cm2 ۱۲۰٫۳۳ برای ترکیب کفش است.

۲- ازدیاد طول در نقطه پارگی با افزایش مقدار استابلایزر/فیلر برای نمونه بدون نرم کننده کاهش می یابد(ترکیبات PVC

سخت)، در حالی که با افزایش مقدار نرم کننده ،برای ترکیبات انعطاف پذیر، افزایش می یابد(ترکیب PVC نرم).

۳- بیشترین ازدیاد طول در نقطه پارگی بدست آمده برای نمونه نرم(حاوی نرم کننده) ۳۵۱٫۳۳% بوده است نمونه های

دارای فیلر حداقل ازدیاد طول در پارگی برابر ۱۳۴٫۳۳% را نشان می دهند.

۴- سختی (شر A تاD) برای هر دو ترکیب PVC نرم و سخت به مقدار ۸۰% افزایش می یابد.در حالی که سختی برای

ترکیب کفش (PVC نرم) به مقدار %۶۵٫۳۳ می رسد.

۵- ترکیبات سخت (UPVC) وزن مخصوص بیشتری۱٫۴۲۳۳ برای لوله و ۱٫۴۰۶۷ برای ورق نشان می دهند که از مقدار ترکیبات

PVC با نرم کننده ۱۳٫۳۷۳ (ترکیب کابل) و ۱٫۲۳ (ترکیب کفش) هم بیشتر است.دلیل احتمالی این افزایش جزئی در وزن

مخصوص این است که فیلر ها چگالتر از نرم کننده ها هستند.

در نهایت نتیجه می شود که افزودن افزودنی های مختلف به پلیمر پایه تاثیر بسزایی بر خواص مکانیکی و فیزیکی PVC دارد.